Kompresory řady DYNAMIC P

Řada DYNAMIC P zahrnuje třístupňové bezolejové trubkové kompresory v rozsahu výkonů od 185 do 2240 kW. Tyto extrémně výkonné jednotky poskytují objemový průtok 25 - 330 m³/min při tlaku až 10 bar(g). Řada turbokompresorů DYNAMIC se používá v širokém spektru aplikací, především v petrochemickém, farmaceutickém, zdravotnickém, rafinérském, těžebním, ocelářském a automobilovém průmyslu. Všude tam, kde je vyžadována stálá, spolehlivá a hospodárná dodávka stlačeného vzduchu se 100% bezolejovým stlačeným vzduchem.

Výhody turbokompresorů ALMiG:

- 100% bezolejový stlačený vzduch

- Nízké náklady na životní cyklus

- Maximální energetická účinnost

- Kompaktní konstrukce s velkým dodávaným objemem

- Uživatelsky přívětivý řídicí systém

- Minimální nároky na údržbu

Technické informace

Turbokompresory řady DYNAMIC jsou k dispozici v různých velikostech s objemovým průtokem 25 - 330 m³/min při tlaku až 10 barů.

Bezolejové kompresory jsou k dispozici jako systém bez zvukové izolace nebo v provedení se zvukovou izolací a vyznačují se:

- Jednoduchou instalací, minimálními nároky na montáž

- Třístupňová komprese pro vynikající účinnost

- Sériově dodávaná vstupní vodicí lopatka (IGV) pro optimalizaci účinnosti

- Pracovní tlak od 3 do 10 bar(g)

- Moderní mikroprocesorové řízení nebo PLC

- Vysoce kvalitní výběr materiálu pro provoz prakticky bez opotřebení

- Nízké vibrace a nízká hlučnost

- K dispozici s obložením i bez obložení

Turbokompresory patří mezi kompresory s nejnižšími provozními náklady. Vyrábějí stlačený vzduch přeměnou rychlosti proudění vzduchu na tlak vzduchu.

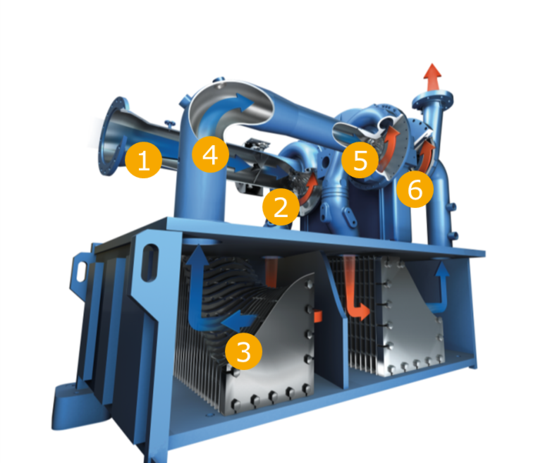

- Okolní vzduch vstupuje do prvního tlakového stupně přes vstupní vodicí lopatku (IGV).

- Vzduch je urychlován oběžným kolem. Rychlost proudění se převádí na tlak.

- Vzduch je veden do prvního mezichladiče a ochlazován.

- Ochlazený vzduch proudí do druhého stupně kompresoru.

- Proces komprese se opakuje. Vzduch proudí přes oběžné kolo druhého stupně do druhého mezichladiče.

- Nakonec je vzduch veden do třetího stupně kompresoru. Čistý stlačený vzduch bez oleje proudí do dochlazovače a poté může být využit.

- Oficiálně certifikováno podle ISO 8573-1 CLASS 0, výroba 100 % bezolejového stlačeného vzduchu.

- Nejsou nutné nákladné filtry ani další odlučovače oleje

- Žádná likvidace olejem znečištěného kondenzátu

- Žádná spotřeba oleje

- Žádný produkt nebo kontaminace sítě stlačeného vzduchu olejem

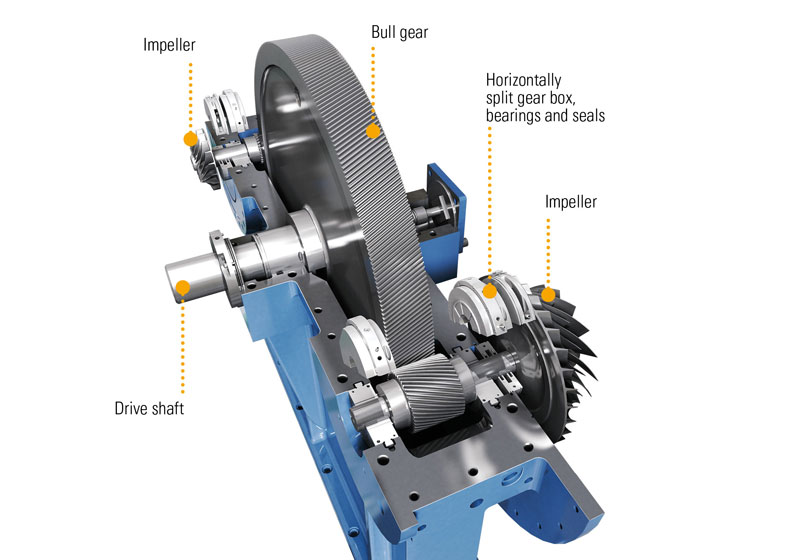

- Údržba je možná na místě díky horizontálně dělenému krytu. Není nutná generální oprava u výrobce.

- Bezkontaktní oběžná kola bez opotřebení. Žádná preventivní výměna nebo generální oprava.

- Není nutná výměna kompresorového stupně (bez opotřebení).

- Žádná údržba odlučovačů vzduchu a oleje, protože nejsou nutné.

Případové studie

"Uznávaná kvalita turbokompresorů a jejich snadná údržba byly klíčovými faktory našeho rozhodnutí. Velký dojem na nás udělal také rozsah a kvalita zákaznického servisu." - Vedoucí provozní technologie / dodavatel pro automobilový průmysl

Výzva

Při vysokém vytížení kapacity vedla výroba a dodávka stlačeného vzduchu pravidelně k přerušení výroby a dodatečným nákladům na údržbu.

Pozadí

Tváří v tvář rostoucím nákladům na energie byl výrobce automobilových dílů v Severní Karolíně nucen důkladně prověřit energetickou účinnost svého provozu. Pět šroubových kompresorů se vstřikováním oleje již nebylo schopno pokrýt rostoucí poptávku společnosti po stlačeném vzduchu. Kvůli nedostatečnému zásobování stlačeným vzduchem docházelo k pravidelnému přerušování výroby.

Řešení

Údržba závodu byla pověřena řešením tohoto problému se stlačeným vzduchem. Cílem bylo nejen odstranit kapacitní problémy, ale také ušetřit energii a náklady na údržbu.

Během návštěvy na místě provedlo naše obchodní oddělení komplexní inventuru požadavků na stlačený vzduch a doporučilo zákazníkovi nahradit tři z pěti šroubových kompresorů turbokompresorem. Použití tohoto turbokompresoru namísto předchozích šroubových kompresorů by zákazníkovi výrazně snížilo náklady na údržbu a energii. Díky patentovanému aerodynamickému designu oběžného kola by zákazník také získal větší provozní spolehlivost, vyšší účinnost a nižší náklady na energii.

Oddělení údržby se rozhodlo řídit naším doporučením a zakoupit do systému turbokompresor. Dodavatel automobilového průmyslu tak získal dodatečnou kapacitu stlačeného vzduchu potřebnou pro nepřetržitou výrobu. Současně se závod mohl zbavit tří svých šroubových kompresorů. Nový kompresor umožnil dosáhnout úspor v oblasti údržby a spotřeby energie.

Úspory ve výši více než 100 000 EUR jsou přímým důsledkem nižší spotřeby energie a nižších nákladů na údržbu turbokompresoru.

"Rozhodujícími faktory pro nás byla dobrá pověst společnosti díky individuálním zákaznickým službám a bezúdržbové turbokompresory."- Vedoucí údržby / slévárna

Výzva

Závod potřeboval dodatečných 127 m³/min stlačeného vzduchu a potřeboval omezit rostoucí náklady na energii.PozadíPřední dodavatel litinových potrubí a armatur dříve uspokojoval požadavky na stlačený vzduch pro své filtry odpadního vzduchu, vzduchové motory a čerpadla pomocí šesti šroubových kompresorů. Kvůli nárůstu výroby nyní slévárna potřebovala nejméně o 127 m³/min více stlačeného vzduchu, než skutečně vyráběla.Vzhledem k rostoucím nákladům na energii hledala společnost řešení, jak snížit současnou spotřebu energie ve výrobě.

Obchodní tým navštívil zákazníka přímo na místě, aby zjistil jeho aktuální požadavky na stlačený vzduch. Vedoucímu oddělení údržby tam vysvětlil, jaké úspory lze očekávat v oblasti energie a údržby, pokud se závod rozhodne používat turbokompresor. Aby si vedoucí údržby udělal představu o tom, jak kompresor funguje, byl pozván na návštěvu závodu, kde byl kompresor instalován vedle konkurenčního výrobku.

Řešení

Během návštěvy závodu náš zákazník vysvětlil vedoucímu údržby závodu, že ačkoli závod používá také kompresor od konkurence, náš zákaznický servis je výrazně lepší.To spolu s očekávanými úsporami přimělo vedoucího údržby závodu, aby si vybral náš výrobek k odstranění nedostatku dodávek a vyřešil svůj problém s efektivitou.Po instalaci našeho kompresoru mohla slévárna vyřadit z provozu dva své šroubové kompresory s olejovou náplní a dosáhnout dalších úspor.Úspora nákladů na energii a údržbu díky použití turbokompresoru činí přibližně 55 000 EUR.

"Je to jedno z nejlepších zařízení, které jsem za svou 30letou kariéru výrobního inženýra viděl." - Provozní inženýr

Výzva

Vzhledem k nárůstu výroby potřebovala společnost zabývající se zpracováním plastů dodatečnou kapacitu stlačeného vzduchu.

Zázemí

Provozní inženýr kontaktoval naše obchodní oddělení, protože chtěl přidat další jednotku k osmi již používaným šroubovým kompresorům. Další kompresor měl pokrýt zvýšenou poptávku závodu po stlačeném vzduchu. Naše obchodní oddělení navštívilo zákazníka, aby získalo lepší představu o jeho požadavcích a prohlédlo si aktuálně instalované systémy.

Řešení

Naše obchodní oddělení doporučilo společnosti nahradit osm stávajících šroubových kompresorů jedním turbokompresorem, aby bylo možné pokrýt zvýšenou poptávku po stlačeném vzduchu. Jelikož nový turbokompresor dodává bezolejový stlačený vzduch, splňoval by také klíčový požadavek na výrobu potravinářských obalů.

Technik závodu požádal o prohlídku již instalovaného turbokompresoru. Během této návštěvy mu náš zástupce představil úspory nákladů na energii a údržbu, které lze očekávat v případě výměny stávajících osmi šroubových kompresorů. Poté, co se inženýr závodu přesvědčil o funkci instalovaného kompresoru, padlo jeho rozhodnutí: Kompresor zakoupil.

Díky nově instalovanému turbokompresoru mohl zákazník nejen rychle realizovat slíbené úspory, ale také těžit z výrazného zlepšení výroby a automatizace díky používání bezolejového stlačeného vzduchu. O rok později zakoupil druhý turbokompresor, aby mohl rozšířit svou výrobu. Podle inženýra závodu bylo toto rozhodnutí o to snazší, že se společnost mohla těšit na mimořádně nízké náklady na údržbu již instalovaného kompresoru. Dnes společnost dodává čtyři velké systémy s pouhými dvěma turbokompresory.

U všech čtyř systémů se podařilo ušetřit více než 75 000 EUR na nákladech na údržbu a 28 000 USD na nákladech na energii.