Compresseurs de la série DYNAMIC P

La série DYNAMIC P comprend des turbocompresseurs à trois étages sans huile dans une plage de puissance de 185 à 2240 kW. Les installations extrêmement puissantes fournissent un débit volumétrique de 25 à 330 m³/min à une pression allant jusqu'à 10 bar(ü). Le domaine d'application des turbocompresseurs de la série DYNAMIC est très varié et se trouve principalement dans le secteur des grandes industries telles que la pétrochimie, la pharmacie, la technique médicale, les raffineries, les mines, l'industrie sidérurgique et automobile. Partout où une alimentation régulière, fiable et économique en air comprimé 100% exempt d'huile est nécessaire.

Avantages des turbocompresseurs ALMiG :

- Air comprimé 100% exempt d'huile

- Coûts de cycle de vie réduits

- Efficacité énergétique maximale

- Construction compacte avec un débit élevé

- Commande conviviale

- Entretien minimal

Informations techniques

Les turbocompresseurs de la série DYNAMIC sont disponibles en différentes tailles avec un débit volumétrique compris entre 25 et 330 m³/min à une pression allant jusqu'à 10 bar.

Les compresseurs sans huile sont disponibles en tant qu'installation sans insonorisation ou également en version insonorisée et se distinguent par :

- Une installation simple, un effort de montage minimal

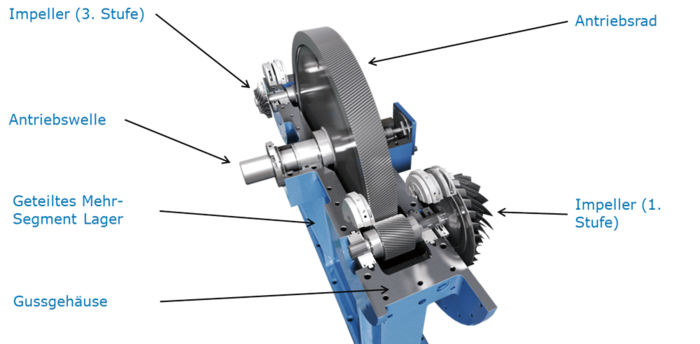

- Compression à trois étages pour un excellent rendement

- Guide d'entrée (IGV) en standard pour optimiser la rentabilité

- Pression de travail de 3 - 10 bar(ü)

- Commande moderne par microprocesseur ou API

- Choix de matériaux de haute qualité pour un fonctionnement pratiquement sans usure

- Faible niveau de vibrations et de bruit

- Disponible avec ou sans habillage

Les turbocompresseurs font partie des compresseurs dont les coûts d'exploitation sont les plus faibles. Ils produisent de l'air comprimé en convertissant la vitesse du flux d'air en pression d'air.

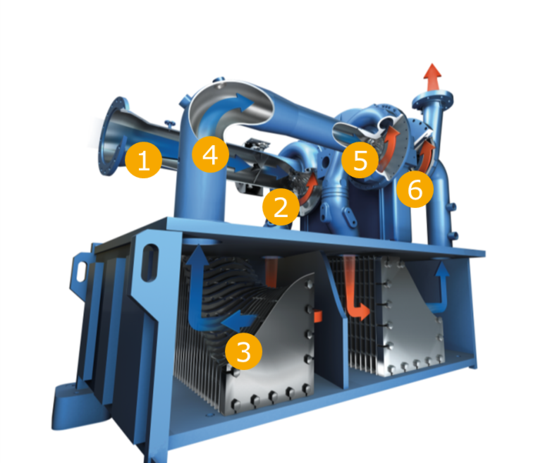

- L'air ambiant entre dans le premier étage de pression par le déflecteur d'entrée (IGV).

- L'air est accéléré par l'impulseur. La vitesse du flux est convertie en pression.

- L'air est dirigé vers le premier refroidisseur intermédiaire et refroidi.

- L'air refroidi s'écoule dans le deuxième étage de compression.

- Le processus de compression se répète. L'air passe par l'impulseur du deuxième étage dans le deuxième refroidisseur intermédiaire.

- Enfin, l'air est envoyé dans un troisième étage de compression. L'air comprimé propre et exempt d'huile passe dans le refroidisseur final et peut ensuite être utilisé.

- Certifié officiellement selon ISO 8573-1 CLASSE 0, production d'air comprimé 100 % exempt d'huile

- Pas besoin de filtres coûteux ou de séparateurs d'huile supplémentaires

- Pas d'élimination de condensat contaminé par l'huile

- Pas de consommation d'huile

- Pas de produit ni de contamination du réseau d'air comprimé par de l'huile

- Maintenance possible sur place grâce au boîtier divisé horizontalement. Pas de révision nécessaire dans l'usine du fabricant.

- Roues sans usure et sans contact. Pas de remplacement préventif ou de révision.

- Pas de remplacement de l'étage de compression (sans usure).

- Pas d'entretien des séparateurs d'air/d'huile, ceux-ci n'étant pas nécessaires.

Études de cas

"La qualité reconnue des turbocompresseurs et leur facilité d'entretien ont largement influencé notre décision. Nous avons également été très impressionnés par l'étendue et la qualité du service client". - Responsable de la technique d'exploitation / sous-traitant automobile

Le défi

En cas de forte charge de travail, la production et l'approvisionnement en air comprimé entraînaient régulièrement des interruptions de la production et des surcoûts liés à la maintenance.

Le contexte

Face à l'augmentation des coûts de l'énergie, un fabricant de pièces automobiles de Caroline du Nord s'est vu contraint de mettre à l'épreuve l'efficacité énergétique de l'exploitation de ses installations. En outre, les cinq compresseurs à vis à injection d'huile ne pouvaient plus couvrir les besoins croissants en air comprimé de l'entreprise. En raison de l'approvisionnement insuffisant en air comprimé, la production était régulièrement interrompue.

La solution

Le service de maintenance de l'entreprise a été chargé de résoudre ce problème d'air comprimé. Il s'agissait non seulement d'éliminer les problèmes de capacité, mais aussi de réaliser des économies d'énergie et de maintenance.

Lors d'une visite sur place, notre service commercial a effectué un inventaire complet des besoins en air comprimé et a recommandé au client de remplacer trois des cinq compresseurs à vis par un turbocompresseur. L'utilisation de ce turbocompresseur à la place des compresseurs à vis actuels réduirait de manière significative les coûts de maintenance et d'énergie du client. En outre, grâce à la conception aérodynamique brevetée de l'impulseur, le client pourrait bénéficier d'une plus grande sécurité de fonctionnement, d'une efficacité accrue et de coûts énergétiques réduits.

Le service de maintenance de l'entreprise a décidé de suivre notre recommandation et d'acheter un turbocompresseur pour l'installation. Celui-ci a fourni à l'équipementier automobile la capacité d'air comprimé supplémentaire nécessaire à une production ininterrompue. En même temps, l'usine a pu se passer de trois de ses compresseurs à vis. Le nouveau compresseur a permis de réaliser des économies en termes de maintenance et de consommation d'énergie.

Des économies de plus de 100 000 euros sont une conséquence directe de la baisse de la consommation d'énergie et des coûts de maintenance du turbocompresseur.

"Les facteurs décisifs pour nous ont été la bonne réputation dont jouit l'entreprise pour son service client personnalisé et les turbocompresseurs sans entretien". - Directeur de la maintenance / Fonderie

Le défi

L'usine avait besoin de 127 m³/min d'air comprimé supplémentaires et devait contenir ses coûts énergétiques croissants.

Le contexte

Un fournisseur leader de tuyauterie et de robinetterie en fonte avait jusqu'à présent couvert les besoins en air comprimé de ses filtres d'évacuation d'air, de ses moteurs pneumatiques et de ses pompes avec six compresseurs à vis. Suite à une augmentation de la production, la fonderie avait désormais besoin d'au moins 127 m³/min d'air comprimé de plus que ce qu'elle produisait réellement. Face à l'augmentation des coûts énergétiques, l'entreprise a cherché des solutions pour réduire la consommation d'énergie actuelle dans la production.

Le service commercial s'est rendu sur place pour s'informer des besoins actuels en air comprimé du client. Il a expliqué au responsable de la maintenance sur place quelles économies d'énergie et de maintenance pouvaient être attendues si l'usine décidait d'utiliser un turbocompresseur. Pour que le responsable de la maintenance puisse se faire une idée du fonctionnement d'un compresseur, il a été invité à visiter une usine dans laquelle un compresseur était installé à côté d'un produit concurrent.

La solution

Lors de la visite du site, notre client a expliqué au responsable de la maintenance que l'usine utilisait également un compresseur concurrent, mais que notre service clientèle était nettement meilleur. Ce fait et les économies escomptées ont incité le responsable de la maintenance à choisir notre produit pour combler le déficit d'approvisionnement et résoudre son problème d'efficacité. Après l'installation de notre compresseur, la fonderie a pu mettre hors service deux de ses compresseurs à vis lubrifiés, ce qui lui a permis de réaliser des économies supplémentaires.

Économies d'environ 55 000 euros sur les coûts d'énergie et de maintenance grâce à l'utilisation du turbocompresseur.

"C'est l'un des meilleurs équipements que j'ai vus en 30 ans de carrière en tant qu'ingénieur d'exploitation". - Ingénieur d'exploitation

Le défi

En raison de l'augmentation de sa production, une entreprise de transformation du plastique avait besoin de capacités d'air comprimé supplémentaires.

Le contexte

L'ingénieur d'exploitation s'est adressé à notre service commercial car il souhaitait ajouter une unité supplémentaire aux huit compresseurs à vis déjà en place. Le compresseur supplémentaire devait couvrir les besoins accrus en air comprimé de l'usine. Notre service commercial s'est rendu chez le client afin de se faire une meilleure idée de ses besoins et d'examiner les équipements actuellement installés.

La solution

Notre service commercial a recommandé à l'entreprise de remplacer les huit compresseurs à vis existants par un seul turbocompresseur afin de répondre à l'augmentation de la demande d'air comprimé. Comme le nouveau turbocompresseur fournit de l'air comprimé exempt d'huile, il répondrait en outre à une exigence centrale pour la fabrication d'emballages alimentaires.

L'ingénieur d'exploitation a demandé à visiter un turbocompresseur déjà installé. Au cours de cette visite, notre représentant lui a présenté les économies d'énergie et de coûts de maintenance à prévoir en cas de remplacement des huit compresseurs à vis existants. Après avoir constaté le fonctionnement du compresseur installé, l'ingénieur d'exploitation a pris sa décision : Il a acheté le compresseur.

Grâce au turbocompresseur nouvellement installé, le client a non seulement pu réaliser rapidement les économies promises, mais aussi profiter d'améliorations significatives de la production et de l'automatisation grâce à l'utilisation d'air comprimé sans huile. Un an plus tard, l'usine a acheté un deuxième turbocompresseur pour développer sa production. Selon l'ingénieur d'exploitation, cette décision a été d'autant plus facile à prendre que l'entreprise pouvait se réjouir des coûts d'entretien extrêmement faibles du compresseur déjà installé. Aujourd'hui, l'entreprise alimente quatre grandes installations avec seulement deux turbocompresseurs.

Plus de 75 000 euros de frais de maintenance et 28 000 dollars de coûts énergétiques ont été économisés pour les quatre installations.