Úkolem rozvodu stlačeného vzduchu je distribuovat stlačený vzduch jako zdroj energie s co nejmenším dopadem na.

- na kvalitu vzduchu (v důsledku rzi, vody, svářecího kamene atd.),

- průtočný tlak (v důsledku nehospodárných tlakových ztrát) a

- množství (kvůli zbytečně vysokým únikům).

doprava.

Tlakové ztráty jsou nákladné

Každý spotřebič stlačeného vzduchu v síti vyžaduje určitý optimální provozní tlak. Příliš nízký provozní tlak, způsobený např. příliš úzkým průřezem potrubí, neúměrně snižuje výkon spotřebiče.

Příliš vysoké tlaky naopak nejen zbytečně zvyšují náklady na energii, ale také zkracují životnost spotřebiče.

Dimenzování potrubí

Správné dimenzování sítě stlačeného vzduchu má samozřejmě také přímý vliv na výkonnost kompresorů, spotřebičů, a tedy i na náklady na výrobu stlačeného vzduchu.

Nejdůležitějšími kritérii pro návrh sítě stlačeného vzduchu jsou

- objemový průtok

- provozní tlak

- délka vedení

- tlaková ztráta

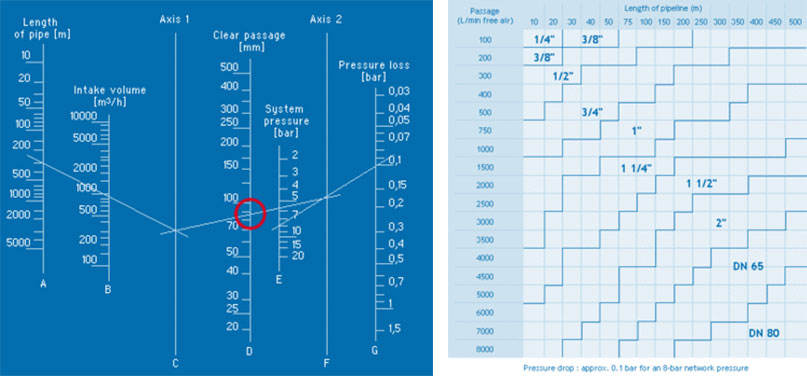

Správný průměr potrubí stlačeného vzduchu lze určit s ohledem na tato kritéria. Dimenzování průměru potrubí se provádí buď takto

- pomocí standardních konstrukčních schémat/nomogramů,

- pomocí standardních tabulek, ze kterých lze průměry přímo odečíst, nebo

- výpočtem pomocí aproximačního vzorce:

Nejprve se vedení A (délka potrubí) připojí k vedení B (sací objem) a prodlouží se k ose 1. Poté se řádek E (tlak v systému) připojí k řádku G (cílová tlaková ztráta). Nakonec se výsledné průsečíky na osách 1 a 2 spojí přímkou. Tato přímka protíná přímku D; z této přímky lze pak odečíst požadovanou světlou šířku potrubí.

Obecně platí, že jmenovitý průměr vedení stlačeného vzduchu by měl být co největší. Největší tlakové ztráty způsobují příliš malá nebo příliš úzká vedení stlačeného vzduchu.

Zkušenosti ukazují, že u původně správně dimenzované sítě stlačeného vzduchu se postupem času ke stávajícímu potrubí připojuje stále více odběratelů, aniž by byla síť nově dimenzována podle nových požadavků.

Nezřídka se stává, že se zvýší pouze výkon kompresoru, aby se pokryla zvýšená spotřeba.

Ekonomicky odůvodnitelný pokles tlaku

Tlaková ztráta od výroby ke spotřebiteli v optimálně navržené síti stlačeného vzduchu je rozdělena do následujících kategorií

- < 0,03 bar pro hlavní vedení (vedení mezi kompresorovnou/nádrží a hlavním střediskem spotřeby)

- < 0,03 bar pro kruhové/rozvodné vedení (část vedení, která rozvádí vzduch v rámci spotřebiště)

- < 0,04 bar pro připojovací vedení/spur (spojení mezi rozvodným vedením a spotřebištěm)

Tlakovou ztrátu v jednotlivých součástech systému úpravy stlačeného vzduchu lze znázornit takto:

Velikost celkové tlakové ztráty závisí na

stupni znečištění a počtu součástí úpravy

typu a počtu armatur

jmenovitého průměru potrubí stlačeného vzduchu

Čím méně příznivá je konstrukce potrubí stlačeného vzduchu, tím více musí kompresor vykonat práce, aby vytvořil a udržel požadovaný tlak. To znamená: 1 bar ztráty v systému stlačeného vzduchu = o 1 bar vyšší výkon na kompresoru = přibližně o 10 % vyšší spotřeba energie.

Vliv prvků potrubí

Každý prvek v potrubním systému stlačeného vzduchu, ať už se jedná o součást úpravy nebo armatury, způsobuje tlakovou ztrátu v důsledku odporu proudění.

Vezmeme-li v úvahu tlakové ztráty způsobené armaturami, bylo by v této souvislosti ideální přímé potrubí. Vzhledem ke stavebním podmínkám však obvykle nelze položit potrubí od výrobce ke spotřebiteli bez tvarovek.

Průhybům, například při obcházení podpěrných sloupů, lze předejít položením potrubí stlačeného vzduchu vedle překážky.

Kolena 90° lze snadno nahradit velkými 90° ohyby (viz obr. 5). Tím lze snížit tlakovou ztrátu na zlomek původní tlakové ztráty.

Kromě těchto vlivů je třeba použít také materiály přizpůsobené různým aplikacím. Použití správných materiálů závisí na následujících ovlivňujících faktorech:

- Kvalita stlačeného vzduchu,

- Rozměry potrubí,

- tlaku,

- vlivy prostředí,

- náročnosti instalace a

- náklady na materiál.