Zprávy

Společnost Enoplastic se spoléhá na tři pohony V-Drive T od společnosti ALMiG.

Piero Macchi miloval dobré víno a průmyslové stroje - tyto dvě vášně spojil a v roce 1957 založil společnost na výrobu uzávěrů a víček na víno, olej, ocet a podobné produkty. Dnes je společnost Enoplastic S.p.a. se sídlem ve Varese v severozápadní Lombardii v Itálii jedním z největších světových výrobců PVC a polylaminátových uzávěrů, šroubovacích uzávěrů, syntetických zátek a těsnění pro tichá a šumivá vína, lihoviny, olivové oleje a octy. Kromě Varese pracuje přibližně 400 zaměstnanců také v závodech ve Španělsku, Francii, USA, Austrálii a na Novém Zélandu. Skupina ročně vyrobí přibližně 2,5 miliardy uzávěrů a etiket a vyváží je do více než 60 zemí.

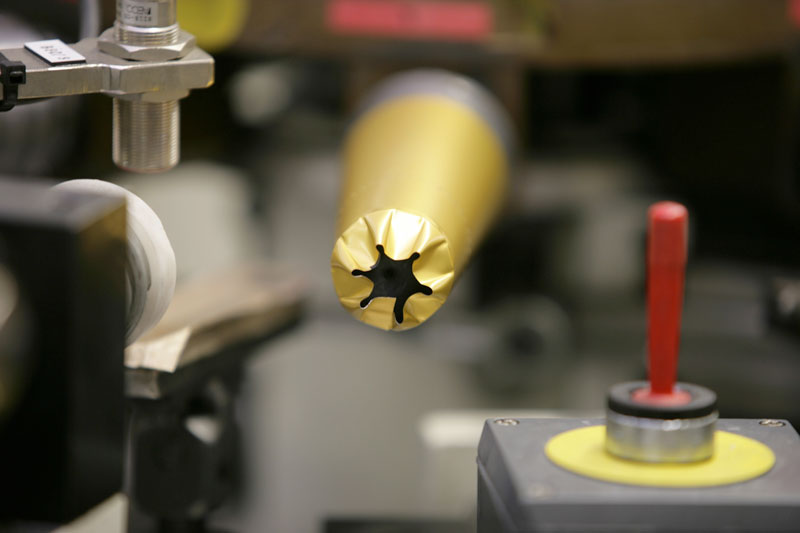

"Naše výrobky jsou ztělesněním italské dokonalosti a vysoké míry kreativity," vysvětluje vedoucí výroby společnosti Enoplastic ve Varese. "Nabízíme kreativní a průkopnická řešení, potřebné technické znalosti a výrobu na míru pomocí nejmodernějších strojů." Důvodem jsou stále rostoucí požadavky zákazníků a stále větší globalizace trhu. Součástí výrobních zařízení jsou stroje pro tisk a hlubotisk až osmi barev, které dodávají výrobkům jedinečný charakter. Ke zpracování polotovarů se používají také speciálně vyvinuté tvářecí stroje. Základem vysoce kvalitních výrobků jsou svitky hliníku a PVC, které se spojují ve speciálním stroji a vytvářejí vícevrstvý kompozit.

Bez stlačeného vzduchu nic nefunguje

"Za každým špuntem a šroubovacím uzávěrem je spousta stlačeného vzduchu," říká vedoucí výroby ve společnosti Enoplastic a ukazuje na jeden z tvářecích strojů, který spotřebovává obzvlášť velké množství této energie. Stlačený vzduch je pro společnost Enoplastic nepostradatelným zdrojem a zajištění účinnosti výrobního zařízení je jednou z priorit údržby. Výroba stlačeného vzduchu se na spotřebě elektrické energie podílí přibližně 30 procenty a společnost chtěla přijmout opatření ke zlepšení situace.

Rekonstrukce hlavní výrobní haly k tomu byla ideální příležitostí. Kompresory, které byly do té doby v provozu, měly za sebou téměř 75 000 pracovních hodin. "Především jsme chtěli pomocí nových systémů znatelně zvýšit energetickou účinnost a snížit celkovou spotřebu elektrické energie přibližně o 15 %," vysvětluje cíle vedoucí výroby. "Chtěli jsme také výrazně snížit emise CO2." Manažeři se rozhlédli po trhu. Okamžitě je zaujal jeden dodavatel: společnost Enoplastic používala v jiné výrobní budově šroubový kompresor řady DIRECT 45 od společnosti ALMiG již přibližně sedm let - a měla s tímto strojem velmi dobré zkušenosti.

Externí energetická poradenská firma instalovala ve výrobním areálu analytický systém. To umožnilo měřit spotřebu stlačeného vzduchu i elektrické energie. Pomocí tohoto softwaru lze výsledky analyzovat a vytvářet různé simulace. Kompresory jsou pro tento účel speciálně vyměněny. "Simulujeme a porovnáváme, abychom dosáhli optimálního energetického výsledku pro zákazníka," vysvětluje Roberto Spezzibottiani ze společnosti ALMiG Italia. Měření se provádějí jak v době nízkého využití kapacity, tak při plném výkonu. Po podrobných analýzách odborník doporučil tři vzduchem chlazené a otáčkami řízené šroubové kompresory řady V-Drive T s rekuperací tepla. Objemový průtok činí 65 metrů krychlových za minutu - měřeno od 6 do 22 hodin - a 32 metrů krychlových za minutu v noci. Systém může poskytnout až 81 metrů krychlových stlačeného vzduchu za hodinu. Kompresory zaujaly odpovědné osoby mimo jiné kombinací účinné dvoustupňové komprese s regulací otáček.

Kompresory nejnovější generace

Díky převodovému pohonu dosahují oba stupně kompresoru optimálního převodového poměru. Účinnou kompresi zajišťuje olejová mlha pro mezichlazení. Olej také zabraňuje poklesu tlaku pod rosný bod. "Tím je vyloučeno selhání kondenzátu ve druhém stupni kompresoru," říká Roberto Spezzibottiani.

Kompresory V-Drive T automaticky a citlivě přizpůsobují dodávané objemy kolísající spotřebě vzduchu - to zajišťuje regulace otáček a proměnlivé otáčky motoru. Tím se snižuje nákladná a energeticky náročná doba nečinnosti. "Nízké otáčky a nižší rozdíl vnitřních tlaků ve stupních zvyšují účinnost systémů," vysvětluje Spezzibottiani. "Jsou v provozu déle a umožňují kompresorové jednotce pracovat ještě spolehlivěji." Při několika tisících změnách zatížení za rok se může spotřeba energie značně sčítat. Ve srovnání s kompresory, které jsou regulovány v režimu zátěž-volnoběh, šetří zařízení ALMiG také značné množství energie.

Průměrný výkon kompresorů je 65 m3 za minutu ve dne a přibližně 32 m3/min v noci. Tlak v potrubí je 6,8 baru a je plynule nastavitelný. Pro zajištění vysoké dostupnosti jsou všechny tři kompresory vždy v pohotovostním režimu. Při změnách základního zatížení se systémy spouštějí jeden po druhém. Jeden z nich pak slouží jako záložní pro případ, že by bylo nutné provést servis nebo opravu některého kompresoru. Společnost Enoplastic dokáže spolehlivě reagovat i na špičky a je vybavena pro další růst v příštích letech.

Spolehlivě řízený

Systém ALMiG Air Control HE řídí kompresory, které jsou právě v provozu, v závislosti na spotřebě. Provozovatel tak může plně využít energetických výhod regulace otáček, protože systémy vyrábějí pouze tolik stlačeného vzduchu, kolik skutečně spotřebují. Tlak přitom zůstává konstantní. "Pokud spotřeba stoupne směrem k maximálnímu dodávanému objemu systému, zapne se druhý kompresor. Udržuje se rezerva otáček, takže při zapínání a vypínání kompresorů nedochází ke kolísání tlaku a stanice pracuje hospodárně," vysvětluje Roberto Spezzibottiani. Ve fázi hlavního zatížení, tj. v době výrobní špičky, běží dva systémy synchronizovaně stejnými otáčkami. Ve fázi mimo špičku, kdy je výroba nižší, běží pouze jeden kompresor. Tím se automaticky přizpůsobuje profilu spotřeby. Protože se stroje pohybují ve středním rozsahu otáček, spotřeba energie i emise hluku jsou nižší.

Kromě toho jsou součásti stroje vystaveny menšímu namáhání, což má pozitivní vliv na životnost kompresorů. "Naše prémiové řídicí jednotky jsou standardně vybaveny systémem sledování vyvážení a také webovým serverem," pokračuje Spezzibottiani. Díky tomu je možné odečítat všechny důležité údaje prostřednictvím internetu.

Servisní technici mohou prostřednictvím dálkové údržby odečíst chování kompresoru za posledních několik dní nebo týdnů provozu a zjistit, jak intenzivně je kompresor využíván, kdy je třeba provést údržbu a zda jsou ještě k dispozici rezervy. "Pokud zjistíme, že se provozní chování výrazně změnilo, mohou odpovědní pracovníci okamžitě reagovat," říká Spezzibottiani.

Důležité je, aby byl stlačený vzduch suchý. Upravuje se pomocí chladicí sušičky, předfiltru a následného filtru. Všechna zařízení jsou také vybavena automatickým odvodem kondenzátu, který je přes filtry s aktivním uhlím napojen na systém odlučování oleje. "Jednou z výhod je, že vnější chladicí sušičky jsou tepelně odděleny od horké zóny kompresoru," říká Roberto Spezzibottiani. "To znamená, že v sušárně není takzvaná chladnička."

Úspora nákladů na vytápění díky rekuperaci tepla

Jedním z cílů bylo začlenit teplo získané zpětným získáváním z kompresorů do topného systému a v zimních měsících novou budovu kompletně vytápět. Za tímto účelem jsou stroje z výroby vybaveny výměníky tepla a regulačními ventily, které ohřívají topnou vodu na 70 °C. Olej, který chladí kompresory, ohřívá vodu ve výměníku tepla a je přiváděn přímo do topného systému. Výsledkem je vysoká potenciální úspora nákladů na vytápění, zejména v zimě - odhaduje se na 17 000 eur ročně.

Po osmi měsících provozu, což odpovídá přibližně 3 000 provozních hodin, pracují kompresory mimořádně spolehlivě. Za celou tuto dobu nedošlo k žádné poruše. Očekávaná celková úspora činí přibližně 75 000 eur ročně. "Návratnost investice do celé stanice stlačeného vzduchu se očekává za 3,5 roku," vypočítává společnost Enoplastic. Účinnost systému se v současné době pohybuje kolem 0,095 kilowatthodiny na metr krychlový.

Šroubové kompresory V-Drive T se také snadno udržují a vyžadují údržbu pouze každých 4 000 provozních hodin: všechny komponenty jsou snadno přístupné z jedné strany a velké zvukově izolační dveře lze snadno demontovat. To výrazně zkracuje dobu údržby a odstávek. Díky tomu jsou i náklady na servis přijatelné.

Vedení společnosti Enoplastic je přesvědčeno, že rozhodnutí pokračovat ve spolupráci se společností ALMiG bylo správné.

Na odpovědné pracovníky společnosti Enoplastic zapůsobilo vynikající poradenství poskytnuté předem a odbornost pracovníků společnosti ALMiG. Instalace byla realizována do detailu přesně podle představ společnosti ALMiG. "Projekt trval od prvního kontaktu až po uvedení posledního stroje do provozu přibližně rok," říká vedoucí výroby.