Actualités

Enoplastic mise sur trois V-Drive T d'ALMiG

Piero Macchi aimait le bon vin et les machines industrielles - il a réuni ces deux passions et a fondé en 1957 une entreprise de production de capsules et de bouchons pour le vin, l'huile, le vinaigre et autres produits similaires. Aujourd'hui, Enoplastic S.p.a., dont le siège se trouve à Varèse, en Italie, au nord-ouest de la Lombardie, est l'un des plus grands fabricants mondiaux de capsules en PVC et en polylaminate, de bouchons à vis, de bouchons synthétiques et de sceaux pour les vins tranquilles et mousseux, les spiritueux, les huiles d'olive et les vinaigres. Outre Varèse, les quelque 400 employés travaillent également sur des sites en Espagne, en France, aux États-Unis, en Australie et en Nouvelle-Zélande. Chaque année, le groupe produit environ 2,5 milliards de bouchons et d'étiquettes et les exporte dans plus de 60 pays.

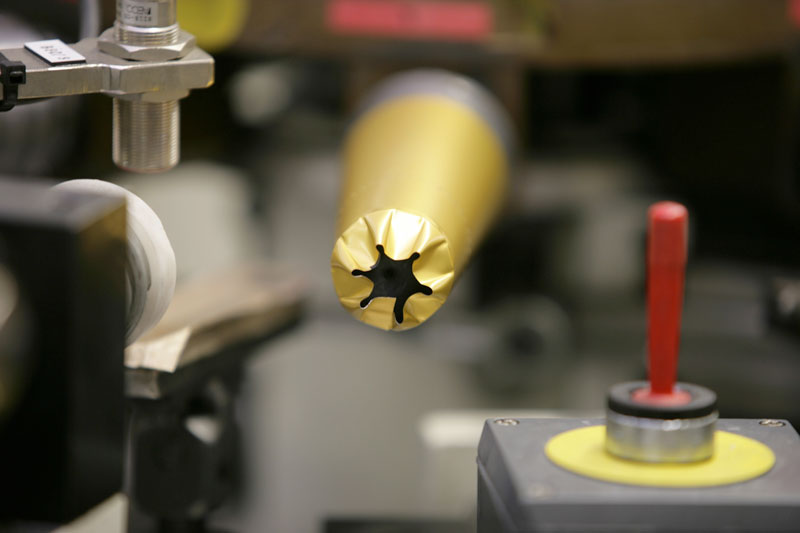

"Nos produits sont synonymes d'excellence italienne et d'un haut niveau de créativité", décrit le directeur de production d'Enoplastic à Varèse. "Nous proposons des solutions créatives et orientées vers l'avenir, le savoir-faire technique nécessaire ainsi qu'une fabrication sur mesure avec un parc de machines ultramoderne". Car les exigences des acheteurs continuent de croître, et le marché se mondialise en outre de plus en plus. Les installations de production comprennent entre autres des machines d'impression et d'héliogravure jusqu'à huit couleurs, qui confèrent aux produits leur caractère unique. S'y ajoutent des machines de formage spécialement conçues pour transformer les produits semi-finis. La base des produits de haute qualité est constituée de bobines d'aluminium et de PVC qui sont assemblées dans une machine spéciale pour former un composite multicouche.

Sans air comprimé, rien ne va plus

"Derrière chaque bouchon et chaque fermeture à vis, il y a beaucoup d'air comprimé", explique le directeur de production d'Enoplastic, en montrant l'une des machines de formage qui tire particulièrement profit de cette forme d'énergie. L'air comprimé représente une ressource indispensable pour Enoplastic, et assurer l'efficacité de l'installation de production est l'une des priorités de la maintenance. La production d'air comprimé a atteint environ 30 pour cent de la consommation d'électricité, et l'entreprise souhaitait prendre des mesures pour améliorer la situation.

La rénovation de l'atelier de production principal s'est présentée comme le moment idéal pour le faire. Les compresseurs qui étaient utilisés jusqu'alors avaient entre-temps accumulé près de 75 000 heures de travail. "Avec de nouvelles installations, nous voulions avant tout augmenter sensiblement l'efficacité énergétique et réduire la consommation totale d'électricité d'environ 15 pour cent", explique le directeur de la production pour expliquer les objectifs. "Ce faisant, nous voulions également réduire sensiblement les émissions de CO2". Les responsables ont regardé autour d'eux sur le marché. Un fournisseur s'est tout de suite distingué à leurs yeux : Enoplastic utilisait depuis environ sept ans un compresseur à vis de la série DIRECT 45 d'ALMiG dans un autre atelier de l'usine - et avait fait de très bonnes expériences avec cette machine.

Une entreprise externe de conseil en énergie avait installé un système d'analyse dans la production. Il a ainsi été possible de mesurer à la fois la consommation d'air comprimé et la consommation d'électricité. Ce logiciel permet d'analyser les résultats et de réaliser différentes simulations. Pour ce faire, des compresseurs sont remplacés de manière ciblée. "Nous simulons et comparons afin d'obtenir le résultat optimal pour le client en termes d'énergie", décrit Roberto Spezzibottiani d'ALMiG Italia. Les mesures sont effectuées aussi bien en période de faible charge qu'en période de pleine charge. Après une analyse approfondie, l'expert a recommandé trois compresseurs à vis refroidis par air et à vitesse variable de la série V-Drive T avec récupération de chaleur. Le débit volumétrique est de 65 mètres cubes par minute - les mesures ont été effectuées de 6 à 22 heures - et de 32 mètres cubes par minute pendant la nuit. La station peut fournir jusqu'à 81 mètres cubes d'air comprimé par heure. Les compresseurs ont convaincu les responsables, entre autres, par leur compression efficace combinée à deux étages avec régulation de la vitesse de rotation.

Compresseurs de dernière génération

Grâce à l'entraînement par engrenage, les deux étages de compression atteignent le rapport de transmission optimal. Un brouillard d'huile pour le refroidissement intermédiaire assure une compression efficace. L'huile empêche en même temps de descendre en dessous du point de rosée sous pression. "Cela exclut toute défaillance du condensat dans le deuxième étage de compression", explique Roberto Spezzibottiani.

Les compresseurs V-Drive T adaptent automatiquement et avec précision les débits de livraison aux variations de la consommation d'air - la régulation de la vitesse et la variation de la vitesse du moteur y veillent. Cela réduit les temps d'inactivité coûteux et gourmands en énergie. "Les faibles vitesses de rotation et une différence de pression interne à chaque étage plus faible augmentent l'efficacité des installations", décrit Spezzibottiani. "Ils fonctionnent plus longtemps et permettent à l'unité de compression de fonctionner de manière encore plus fiable". Avec plusieurs milliers de changements de charge par an, la dépense énergétique peut s'additionner de manière considérable. Comparés aux compresseurs qui sont régulés en charge/à vide, les appareils ALMiG permettent également de réaliser des économies d'énergie considérables.

Le débit moyen des compresseurs est de 65 mètres cubes par minute pendant la journée et d'environ 32 m3/min en moyenne pendant la nuit. La pression de la conduite est de 6,8 bars et est réglable en continu. Pour une grande disponibilité, les trois compresseurs sont toujours en attente. Lors de l'alternance de la charge de base, les installations se mettent en marche l'une après l'autre. L'une d'entre elles sert alors de sécurité si un compresseur doit être entretenu ou réparé. De plus, Enoplastic peut réagir en toute sécurité aux périodes de pointe et est prête à poursuivre sa croissance dans les années à venir.

Une commande fiable

L'ALMiG Air Control HE commande les compresseurs qui sont actuellement en service, en fonction de la consommation, dans le cadre d'un réseau. L'exploitant peut ainsi profiter pleinement des avantages énergétiques de la régulation de vitesse, car les installations ne produisent que la quantité d'air comprimé qu'elles consomment réellement. La pression reste constante. "Si la consommation augmente en direction du débit maximal d'une installation, le deuxième compresseur se met en marche. Une réserve de vitesse est alors maintenue, de sorte qu'il n'y a pas de variations de pression dues à l'activation et à la désactivation des compresseurs et que la station fonctionne dans la plage économique", explique Roberto Spezzibottiani. En phase de forte charge, c'est-à-dire en période de production principale, deux installations fonctionnent de manière synchrone à la même vitesse. En phase de faible charge, lorsque la production est moindre, un seul compresseur fonctionne. Celui-ci s'adapte automatiquement au profil de consommation. Comme les machines se trouvent dans la plage de vitesse moyenne, tant la consommation d'énergie que les émissions sonores sont moindres.

De plus, les composants de la machine sont moins sollicités, ce qui a un effet positif sur la durée de vie des compresseurs. "Nos commandes Premium sont équipées d'origine d'un système de surveillance du bilan, auquel s'ajoute un serveur web", explique encore Spezzibottiani. Celui-ci permet de lire toutes les données importantes via Internet.

Les techniciens de service peuvent lire à distance le comportement de fonctionnement des derniers jours ou semaines d'exploitation et savoir ainsi à quel point le compresseur est sollicité, quand la maintenance doit être effectuée et s'il y a encore des réserves. "Si nous constatons que le comportement de fonctionnement s'est considérablement modifié, les collaborateurs responsables peuvent réagir immédiatement", explique Spezzibottiani.

L'important avec l'air comprimé, c'est qu'il soit sec. Il est traité avec un sécheur frigorifique, un préfiltre et un postfiltre. Tous les appareils sont en outre équipés de purgeurs de condensats automatiques reliés à un système de séparation d'huile via des filtres à charbon actif. "L'un des avantages est que les sécheurs frigorifiques externes sont séparés thermiquement de la zone chaude du compresseur", explique Roberto Spezzibottiani. "Ainsi, il n'y a pas de soi-disant réfrigérateur dans le four".

Réduire les coûts de chauffage grâce à la récupération de chaleur

L'un des objectifs était que la chaleur récupérée par les compresseurs soit intégrée dans le système de chauffage et chauffe entièrement le nouveau bâtiment pendant les mois d'hiver. Pour ce faire, les machines sont équipées en usine d'un échangeur de chaleur et de vannes de régulation d'eau pour chauffer l'eau de chauffage à 70°C. L'huile qui refroidit les compresseurs chauffe l'eau dans un échangeur de chaleur et est ainsi directement introduite dans le système de chauffage. Il en résulte un fort potentiel d'économies de chauffage, surtout en hiver - estimé à 17.000 euros par an.

Après huit mois de fonctionnement, ce qui correspond à environ 3.000 heures de travail, les compresseurs fonctionnent de manière extrêmement fiable. Aucune panne n'est survenue pendant toute cette période. Les économies totales attendues sont d'environ 75.000 euros par an. "Le retour sur investissement de l'ensemble de la station d'air comprimé devrait être atteint en 3,5 ans", a calculé Enoplastic. Actuellement, le rendement du système est d'environ 0,095 kilowattheure par mètre cube.

Les compresseurs à vis V-Drive T sont en outre conçus pour être faciles à entretenir et ne nécessitent un service que toutes les 4000 heures de fonctionnement : tous les composants sont facilement accessibles d'un côté et les grandes portes insonorisées peuvent être facilement retirées. Les temps de maintenance et d'arrêt sont ainsi nettement réduits. Les coûts d'entretien restent donc également maîtrisables.

La direction d'Enoplastic est convaincue que la décision de continuer à travailler avec ALMiG était la bonne.

Les responsables d'Enoplastic ont été enthousiasmés par les très bons conseils donnés en amont ainsi que par la compétence des collaborateurs d'ALMiG. L'installation a été réalisée en détail comme ALMiG l'avait prévu. "Le projet a duré environ un an, de la prise de contact à la mise en service de la dernière machine", décrit le directeur de production.