News

Enoplastic setzt auf drei V-Drive T von ALMiG

Piero Macchi liebte guten Wein und industrielle Maschinen – diese beiden Leidenschaften brachte er zusammen und gründete im Jahr 1957 ein Unternehmen zur Herstellung von Verschlüssen und Kappen für Wein, Öl, Essig und ähnliche Produkte. Heute zählt die Enoplastic S.p.a. mit Sitz im italienischen Varese im Nordwesten der Lombardei zu einem der weltweit größten Hersteller von PVC- und Polylaminatkapseln, Schraubkappen, synthetischen Korken und Siegeln für Still- und Schaumweine, Spirituosen, Olivenöle und Essige. Neben Varese sind die rund 400 Mitarbeiter auch an Standorten in Spanien, Frankreich, den USA, Australien und Neuseeland beschäftigt. Im Jahr stellt die Gruppe rund 2,5 Milliarden Verschlüsse und Etiketten her und exportiert diese in mehr als 60 Länder.

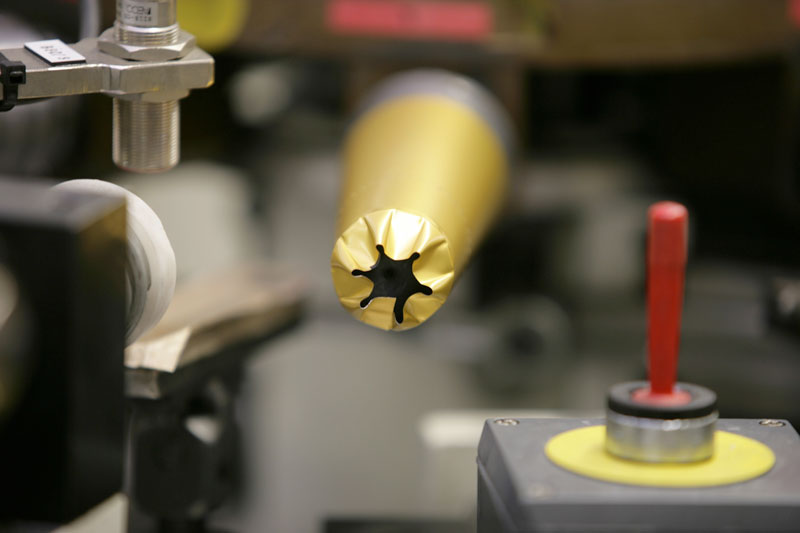

„Unsere Produkte stehen für italienische Exzellenz und ein hohes Maß an Kreativität“, beschreibt der Produktionsleiter von Enoplastic in Varese. „Wir bieten kreative und zukunftsweisende Lösungen, das nötige technische Know-how sowie eine passgenaue Fertigung mit einem hochmodernen Maschinenpark.“ Denn die Ansprüche der Abnehmer nehmen weiter zu, außerdem wird der Markt stetig globaler. Zu den Produktionsanlagen gehören unter anderem Druck- und Tiefdruckmaschinen für bis zu acht Farben, mit denen die Produkte ihren einzigartigen Charakter erhalten. Dazu kommen speziell entwickelte Umformmaschinen, um die Halbzeuge zu verarbeiten. Die Grundlage der hochwertigen Erzeugnisse bilden Coils aus Aluminium und PVC, die in einer speziellen Maschine zu einem mehrschichtigen Verbund zusammengefügt werden.

Ohne Druckluft geht nichts

„Hinter jedem Korken und jedem Schraubverschluss steckt jede Menge Druckluft“, sagt der Produktionsleiter von Enoplastic, und zeigt auf eine der Umformmaschinen, die besonders viel von dieser Energieform bezieht. Druckluft stellt eine unverzichtbare Ressource für Enoplastic dar, und die Sicherstellung der Effizienz der Produktionsanlage ist eine der Prioritäten der Instandhaltung. Die Produktion von Druckluft hat etwa 30 Prozent des Stromverbrauchs erreicht, und das Unternehmen wollte Maßnahmen zur Verbesserung der Situation einleiten.

Als perfekten Zeitpunkt dafür bot sich die Renovierung der Hauptproduktionshalle an. Die Kompressoren, die bis dahin im Einsatz waren, hatten inzwischen knapp 75.000 Arbeitsstunden auf dem Buckel. „Wir wollten mit neuen Anlagen vor allem die Energieeffizienz spürbar erhöhen und den gesamten Stromverbrauch um etwa 15 Prozent reduzieren,“, erläutert der Produktionsleiter die Ziele. „Damit wollten wir auch den CO2-Ausstoß deutlich senken.“ Die Verantwortlichen schauten sich auf dem Markt um. Ein Anbieter stach für sie gleich heraus: Enoplastic hatte in einer anderen Werkshalle seit etwa sieben Jahren einen Schraubenkompressor der Baureihe DIRECT 45 von ALMiG im Einsatz – und mit dieser Maschine sehr gute Erfahrungen gesammelt.

Eine externe Energieberatungsfirma hatte in der Produktion ein Analysesystem installiert. Dadurch war es möglich, sowohl den Druckluftverbrauch als auch den Stromverbrauch zu messen. Mit dieser Software lassen sich die Ergebnisse analysieren und verschiedene Simulationen erstellen. Dazu werden gezielt Kompressoren ausgetauscht. „Wir simulieren und vergleichen, um energetisch das optimale Ergebnis für den Kunden zu erzielen“, beschreibt Roberto Spezzibottiani von ALMiG Italia. Die Messungen finden sowohl in Zeiten geringer Auslastung als auch unter Vollauslastung statt. Nach eingehender Analyse empfahl der Experte drei luftgekühlte und drehzahlgeregelte Schraubenkompressoren der Baureihe V-Drive T mit Wärmerückgewinnung. Der Volumenstrom beträgt 65 Kubikmeter pro Minute – gemessen wurde von 6 bis 22 Uhr – und 32 Kubikmeter pro Minute in der Nacht. Die Anlage kann in der Stunde bis zu 81 Kubikmeter Druckluft bereitstellen. Die Kompressoren überzeugten die Verantwortlichen unter anderem durch die kombinierte effiziente zweistufige Verdichtung mit Drehzahlregelung.

Kompressoren der neuesten Generation

Durch den Getriebeantrieb erreichen die beiden Verdichterstufen das optimale Übersetzungsverhältnis. Ein Ölnebel zur Zwischenkühlung sorgt für eine effiziente Verdichtung. Das Öl verhindert gleichzeitig, dass der Drucktaupunkt nicht unterschritten wird. „Dies schließt Kondensatausfall in der zweiten Verdichterstufe aus“, sagt Roberto Spezzibottiani.

Die V-Drive T-Kompressoren passen automatisch und feinfühlig die Liefermengen an den schwankenden Luftverbrauch an – dafür sorgen die Drehzahlregelung und die variierende Motordrehzahl. Das reduziert kostspielige und energieintensive Leerlaufzeit. „Die niedrigen Drehzahlen und eine jeweils geringere stufeninterne Druckdifferenz erhöhen die Effizienz der Anlagen“, beschreibt Spezzibottiani. „Sie sind länger im Einsatz und lassen die Verdichtereinheit noch zuverlässiger arbeiten.“ Bei mehreren tausend Lastwechseln pro Jahr kann sich der Energieaufwand beachtlich summieren. Im Vergleich mit Kompressoren, die im Last-Leerlauf geregelt werden, sparen die ALMiG-Geräte auch dadurch deutlich Energie.

Die durchschnittliche Liefermenge der Kompressoren liegt tagsüber bei 65 Kubikmeter pro Minute, nachts durchschnittlich bei etwa 32 m3/min. Der Leitungsdruck beträgt 6,8 bar und ist stufenlos einstellbar. Für eine hohe Verfügbarkeit sind immer alle drei Kompressoren in Bereitschaft. Im Grundlastwechsel laufen die Anlagen nacheinander an. Eine dient dann als Absicherung, falls ein Kompressor gewartet oder repariert werden muss. Zudem kann Enoplastic sicher auf Spitzenzeiten reagieren und ist für weiteres Wachstum in den kommenden Jahren gerüstet.

Zuverlässig gesteuert

Die ALMiG Air Control HE steuert die Kompressoren, die gerade im Einsatz sind, verbrauchsabhängig im Verbund. Damit kann der Betreiber die Energievorteile der Drehzahlregelung voll nutzen, weil die Anlagen nur so viel Druckluft erzeugen, wie sie tatsächlich verbrauchen. Der Druck bleibt konstant. „Steigt der Verbrauch Richtung Maximalliefermenge einer Anlage, schaltet sich der zweite Kompressor zu. Dabei wird eine Drehzahlreserve beibehalten, so dass keine Druckschwankungen durch Zu- und Wegschalten der Kompressoren entstehen und die Station im wirtschaftlichen Bereich läuft“, erklärt Roberto Spezzibottiani. In der Hauptlastphase, also in der Hauptproduktionszeit, laufen zwei Anlagen mit gleicher Drehzahl synchron. In der Schwachlastphase, wenn weniger produziert wird, läuft nur ein Kompressor. Dieser passt sich automatisch an das Verbrauchsprofil an. Da sich die Maschinen im mittleren Drehzahlbereich befinden, sind sowohl der Energiebedarf als auch die Geräuschemission geringer.

Zudem werden die Maschinenbauteile weniger belastet, was sich positiv auf die Lebensdauer der Kompressoren auswirkt. „Von Haus aus sind unsere Premium-Steuerungen mit einem Bilanzierungs-Monitoring-System ausgestattet, dazu kommt ein Webserver“, erläutert so Spezzibottiani weiter. Dieser ermöglicht es, alle relevanten Daten über das Internet auszulesen.

Service-Techniker können per Fernwartung das Laufverhalten der letzten Betriebstage oder -wochen ablesen und daran erkennen, wie stark der Kompressor ausgelastet ist, wann die Wartung ansteht und ob noch Reserven vorhanden sind. „Stellen wir fest, dass sich das Betriebsverhalten erheblich verändert hat, können die verantwortlichen Mitarbeiter sofort reagieren“, sagt Spezzibottiani.

Wichtig bei der Druckluft ist, dass sie trocken ist. Mit Kältetrockner, Vor- und Nachfilter wird sie aufbereitet. Alle Geräte sind zudem mit automatischen Kondensatableitern ausgestattet, die über Aktivkohlefilter mit einem Ölabscheidesystem verbunden sind. „Ein Vorteil ist, dass die externen Kältetrockner thermisch von der heißen Zone des Kompressors getrennt sind“, sagt Roberto Spezzibottiani. „Damit entsteht kein sogenannter Kühlschrank im Ofen.“

Mit Wärmerückgewinnung Heizkosten sparen

Eines der Ziele war, dass die von den Kompressoren zurückgewonnene Wärme in das Heizungssystem integriert und den Neubau in den Wintermonaten komplett beheizen sollte. Dazu sind die Maschinen werkseitig mit Wärmetauscher und Wasserregelventilen zur Heizwassererwärmung auf 70°C ausgestattet. Das Öl, das die Kompressoren kühlt, erhitzt das Wasser in einem Wärmetauscher und wird so direkt in das Heizungssystem eingeleitet. Damit ergibt sich vor allem im Winter ein hohes Einsparpotenzial an Heizkosten – geschätzte 17.000 Euro im Jahr.

Nach acht Monaten im Betrieb, das entspricht etwa 3.000 Arbeitsstunden, laufen die Kompressoren äußerst zuverlässig. In der ganzen Zeit gab es keine Ausfälle. Die erwarteten gesamten Einsparungen liegen bei rund 75.000 Euro im Jahr. „Der Return on Invest der gesamten Druckluftstation ist voraussichtlich in 3,5 Jahren erreicht“, berechnete Enoplastic. Derzeit liegt der Wirkungsgrad des Systems bei etwa 0,095 Kilowattstunden pro Kubikmeter.

Die V-Drive T-Schraubenkompressoren sind zudem wartungsfreundlich aufgebaut und benötigen nur alle 4.000 Betriebsstunden einen Service: Alle Komponenten sind von einer Seite einfach zugänglich, die großen Schalldämmtüren können leicht abgenommen werden. Hierdurch verkürzen sich die Wartungs- und Stillstandzeiten deutlich. So bleiben auch die Servicekosten überschaubar.

Das Management von Enoplastic ist überzeugt, dass die Entscheidung weiterhin mit ALMiG zusammen zu arbeiten, die Richtige war.

Begeistert waren die Verantwortlichen von Enoplastic von der sehr guten Beratung im Vorfeld sowie der Kompetenz der ALMiG-Mitarbeiter. Die Installation wurde im Detail so umgesetzt, wie ALMiG dies geplant hatte. „Von der Kontaktaufnahme bis zur Inbetriebnahme der letzten Maschine dauerte das Projekt etwa ein Jahr“, beschreibt der Produktionsleiter.