Kompressoren für den Bahn- und Schienenverkehr

ALMiG Bahnkompressoren

ALMiG entwickelt, produziert und vertreibt alle Hauptkomponenten für das Luftbeschaffungssystem in Fahrzeugen. Hierbei produzieren unsere effizienten Systeme Druckluft in der vom Kunden gewünschten Qualität und Quantität.

Druckluft wird im Bahn- und Schienenverkehr zum Beispiel für das Öffnen und Schließen von Türen oder die Bremsanlage eingesetzt. Sicherheit und Zuverlässigkeit sind daher die wichtigsten Kriterien bei Druckluftanlagen in diesem Bereich. Dadurch, dass die Anlagen im Außenbereich eingesetzt werden, sind sie schwankenden Temperaturen ausgesetzt. Von +40° im Sommer bis zu -20° im Winter müssen die Kompressoren problemlos aushalten können. Und durch den geringen Platzbedarf in einem Zug oder einem anderen Fahrzeug müssen die Kompressoren kompakt und platzsparend sein. Für diese hohen Anforderungen hat ALMiG bereits eine Vielzahl von Projekten umgesetzt und individuelle Lösungen für namhafte Kunden entwickelt.

Tätigkeitsfelder

ALMiG betreut international Unternehmen aus den Bereichen OEM (Fahrzeugneubau), Refurbishment, Subsystemlieferanten sowie Betreibergesellschaften.

Produktspektrum

Von Kompressoren über Lufttrockner bis zu sämtlichem Zubehör - ALMiG entwickelt, produziert und vertreibt alle Hauptkomponenten für das Luftbeschaffungssystem in Fahrzeugen:

Kompressoren

- Schraubenkompressoren und Kolbenkompressoren

- Ölfreie Kompressoren

- Modulare, gewichtsoptimierte und zuverlässige Subsysteme

- Niedrige Kosten über den Lebenszyklus

- Geräusch- und vibrationsarm

- Qualität „Made in Germany“

Lufttrockner

- Ein- und Zweikammersysteme für trockene und saubere Luft

- Sicherheit und Leistung aller nachgeschalteten Systeme

- Ausfallsicher selbst bei extremen Temperaturen

Engineering

- Individuelles Design und Integration

- Wartungsfreundlich und energieeffizient

- Gekapselte und schallgedämmte Anlagen für Unterflureinbau

Zubehör

- Filtrationssysteme

- Feuermelder und Löscheinrichtungen

- Druckschalter

- Kondensatsammler

- Sicherheitsventile

Referenzen

Qualität

Bei ALMiG hat die Qualität der Produkte einen hohen Stellenwert. Durch modernste Fertigungstechnologien, hochentwickelte Prüftechnik und ein umfassendes Qualitätsmanagements-System können wir unsere Zuverlässigkeit sichern und ständig verbessern.

Als Hersteller von Anlagen zur Luftaufbereitung stellen wir Systemkomponenten her, die zuverlässig arbeiten müssen, um die Sicherheit des Fahrzeugs zu gewährleisten, deshalb spielt Qualität in der Unternehmensphilosophie von ALMiG eine zentrale Rolle.

IRIS-zertifiziertes Unternehmen

Für Bahntechnikzulieferer wird der Qualitätsstandard IRIS immer wichtiger, da die großen Hersteller zunehmend diese Zertifizierung für A-Lieferanten voraussetzen. ALMiG ist seit Jahren nach IRIS zertifiziert und entspricht daher den strengsten Qualitätsanforderungen der Bahnindustrie, die weit über die normalen Standards hinausgehen. Die IRIS-Normen werden von allen großen Bahnherstellern anerkannt.

ISO 9001 und ISO 14001 zertifiziertes Unternehmen

Unser Qualitätsmanagement-System beinhaltet alle Geschäftsprozesse von der Kundenanfrage bis zum fertigen Produkt. Kontinuierliche Verbesserungen und regelmäßige Schulung der Mitarbeiter sind wichtige Systemelemente.

ISO 15085 zertifiziertes Unternehmen

Unsere Schweißfachingenieure und unsere Schweißfachleute garantieren Ihnen bei all unseren Konstruktionen und Schweißteilen die gewohnte ALMiG Qualität ausgeführt und zertifiziert nach DIN ISO 15085.

Produktspezifische Prüfungen und Tests

Um Ihnen zu zeigen, dass unsere Ansprüche an Qualität und Zuverlässigkeit weit über die Anforderungen im Industriebereich hinausgehen, finden Sie hier eine Auswahl an Prüfungen und Tests, die bei ALMiG für Kompressoren im Schienenverkehr schon annähernd standardmäßig durchgeführt werden:

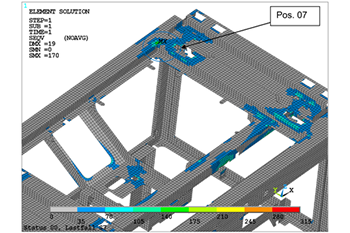

FEM-Analyse

In der ALMiG FEM-Analyse werden für alle Rahmenkonstruktionen der Bahnkompressoren die Lastfälle simuliert und ein detailliertes FEM-Modell berechnet. Die statischen Lastfälle wurden nach DIN 12663 für Personenfahrzeuge der Kategorie III (U- und S-Bahn-Fahrzeuge) vorgegeben.

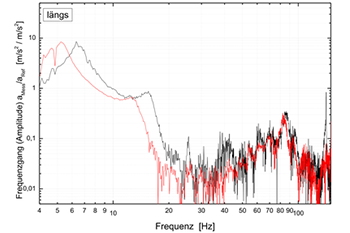

Rütteltest / Schwing- und Schockversuch

Im Schwing- und Schockversuch (Rütteltest) wird der Lebenszyklus der Lufterzeugungsanlage simuliert. Dies erfolgt unter Extrembedingungen in speziell dafür ausgelegten Testzentren, um den Einsatz der Anlagen weit über 30 Jahre zu simulieren. Hier werden die theoretisch ermittelten Werte aus der FEM-Berechnung nochmals praktisch bestätigt. Ausführung erfolgt gemäß DIN EN 61373.

Klimakammer

In speziell dafür ausgelegten Klimakammern werden unsere Kompressoren und Systeme auf Tauglichkeit auch unter extremen klimatischen Bedingungen getestet. Der Klimatest dient als praktischer Nachweis für das allgemeine Verhalten der Anlage bei Temperaturen von -50°C bis +70°C. Hierbei wird besonderer Wert darauf gelegt, die Effekte der Temperatur auf das Gesamtsystem zu minimieren und die Funktionssicherheit beim Fahrbetrieb zu gewährleisten.

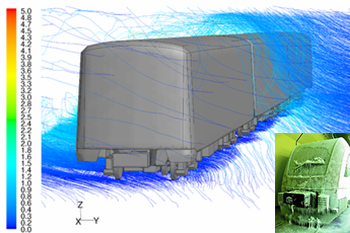

Schneesimulation

Um Winterbetrieb zu simulieren, werden ALMiG Produkte einer Schneesimulation im Windkanal unterzogen. Hierbei werden Schneepartikel mit der jeweils zu erwartenden Partikelverweildauer im Unterbodenbereich simuliert bei beispielsweise einer Vorwärtsfahrt mit Normalgeschwindigkeit auf freier Strecke bei Wind und Schneefall von vorne. Die eingebrachte Schneemenge entspricht einer Schneehöhe von mehr als 30 cm/Stunde.

Salznebeltest zur Korrosionsprüfung

Um die qualitativ hochwertigen Beschichtungen bei unseren Produkten zu prüfen, werden die Anlagen einem Salzsprühtest unterzogen. Hierbei wird der Kompressor bei einer Prüfdauer von 6 Stunden bis weit über 1000 Stunden je nach Kundenvorgabe ausgiebig getestet, um eine lange Lebensdauer der Bauteile auch unter extremen, korrosionsfördernden atmosphärischen Bedingungen nachzuweisen.

RAMS / LCC

ALMiG Produkte werden entwickelt mit besonderem Fokus auf Zuverlässigkeit, Verfügbarkeit, Instandhaltbarkeit und Sicherheit. Wir stellen dies auch täglich bei unseren Kunden weltweit unter Beweis. Es werden unseren Kunden detaillierte Informationen zur Verfügung gestellt, um allen Anforderungen an die RAMS zu entsprechen. Hierbei wird schon in der Angebotsphase besonderes Augenmerk auf minimale Lebenszykluskosten gelegt.