Wärmerückgewinnung aus Druckluftanlagen

Nutzen Sie die Wärme, die bei der Erzeugung von Druckluft entsteht.

Einfach Energie sparen und schnell finanziell profitieren!

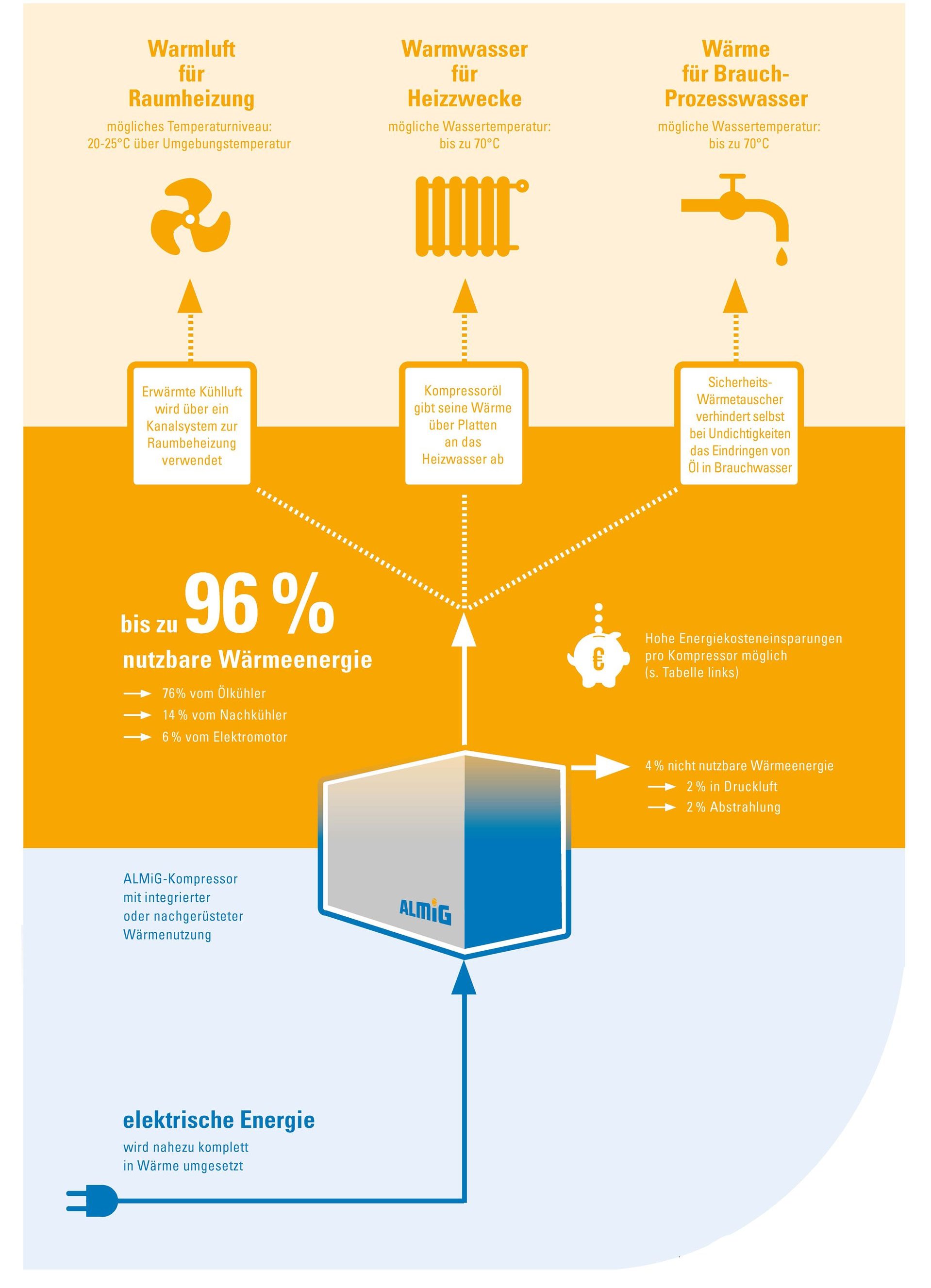

Die für die Drucklufterzeugung aufgenommene Energie wird nahezu komplett in Wärme umgesetzt.

Ein hohes Energiesparpotenzial – schließlich verbraucht z. B. eine Druckluftstation mit einem Leistungsbedarf von 75 kW bei 4.000 Betriebsstunden ca. 300.000 kWh Strom jährlich.

Nutzen Sie diese Energie – in Form von:

- Warmluft zur Unterstützung der Raumheizung

- Warmwasser zur Unterstützung der Zentralheizung

- Warmwasser für Brauchwasser

Nutzen Sie die Wärmeenergie Ihres Kompressors!

Beispielhafte Einsatzfälle für eine profitable Wärmerückgewinnung

Die erwärmte Kühlluft wird über ein Kanalsystem zur Raumbeheizung verwendet. Durch temperaturgesteuerte Klappen wird eine geregelte, einstellbare Raumtemperatur erzielt.

Im Winter wird die Wärme der Abluft ganz oder teilweise für Heizzwecke genutzt.

Im Sommer wird sie über einen Abluftkanal ins Freie geblasen.

Mögliches Temperaturniveau: 20–25 K über Umgebungstemperatur

Bei der Heizwasserbereitung kommen Plattenwärmetauscher zum Einsatz. Das Heizungswasser wird durch „Platten“ in einem geschlossenen Mantel geführt.

Zwischen Platten und Mantel fließt das heiße Kompressoröl und gibt seine Wärmeenergie an das Heizwasser ab.

Mögliche Warmwassertemperatur: bis zu 70° C

Der Vorgang der Wärmerückgewinnung ist der gleiche wie bei der Heizwassererwärmung. Der Einsatz von Sicherheits-Wärmetauschern verhindert selbst bei Undichtigkeiten ein Eindringen des Öls in das Brauchwasser.

Mögliche Brauchwassertemperatur: bis zu 70° C

Wie groß sind Ihre Einsparpotenziale?

Sparen Sie bis zu 50.000€ in 5 Jahren!

Heizölkostenersparnis bei einem Kompressor mit 37 kW Nennleistung bei einem Heizölpreis von 1,50 €/Liter und 2.000 Stunden Wärmenutzung/Jahr.

| Beispielhafte Einsparpotenziale | |||

|---|---|---|---|

| Kompressor Nennleistung | Nutzbare Wärme | Heizölersparnis / Jahr1 | Heizölkostenersparnis / Jahr2 |

| von 6 kW | 2,8 kW | 700 l | 1.050 € |

| 37 kW | 27 kW | 6.720 l | 10.080 € |

| 45 kW | 32 kW | 8.170 l | 12.255 € |

| 55 kW | 40 kW | 9.990 l | 14.985 € |

| 75 kW | 54 kW | 13.620 l | 20.430 € |

| 90 kW | 65 kW | 16.350 l | 24.525 € |

| 110 kW | 80 kW | 19.980 l | 29.970 € |

| 132 kW | 95 kW | 23.980 l | 35.970 € |

| 160 kW | 115 kW | 29.060 l | 43.590 € |

| bis 400 kW | 288 kW | 72.660 l | 108.990 € |

1Bei 2.000 Stunden Wärmenutzung/Jahr 2Bei einem Heizölpreis von 1,50€/Liter und 2.000 Stunden Wärmenutzung/Jahr

Best Practice - Kurt Kauffmann Technische Federn GmbH spart rund 120.000€ pro Jahr durch Wärmerückgewinnung

Die ALMiG Kompressoren GmbH mit Sitz in Köngen ist ein führender Anbieter von intelligenten Druckluftsystemen. Durch ihre Wirtschaftlichkeit und Energieeffizienz sind sie ein wichtiger Produktions- und Gewinnfaktor für jeden Kunden. Die Wärmerückgewinnung bietet Energieeinsparpotenziale, die in diesem Zusammenhang bisher unterschätzt wurden. Während immer mehr Kunden die Vorteile von drehzahlgeregelten Schraubenkompressoren zu schätzen wissen, machen sich nur wenige Gedanken über weitere Synergieeffekte ihrer Druckluftstationen. Die Nutzung von Abwärme ist hier ein wichtiger Ansatzpunkt, denn die bei der Drucklufterzeugung verbrauchte Energie wird vollständig in Wärmeenergie umgewandelt. Allzu oft wird diese Energie ungenutzt in die Abluft abgegeben, obwohl sie für andere Zwecke genutzt werden kann, z.B. als Ergänzung von Gebäudeheizungen oder zur Kaltwasservorwärmung. Etwa 72% der im Luftkompressor erzeugten Wärme wird an das Öl des Ölkühlers abgegeben und eignet sich hervorragend zur Wärmerückgewinnung.

Im Zuge eines Standortwechsels der Kurt Kauffmann Technische Federn GmbH wurde ALMiG um Unterstützung bei der Umstellung der bestehenden Druckluftanlage gebeten.

Bei der Messung und Analyse der alten Anlage mit dem ALMiG- Energiebilanzierungssystem wurde schnell klar, dass nur eine neue Druckluftanlage der ALMiG Kompressoren GmbH der Kurt Kauffmann Technische Federn GmbH ein optimales Versorgungs- und Energieeinsparpotenzial nach dem aktuellen Stand der Technik bieten kann. Zu diesem Zeitpunkt verbrauchte der Betrieb mehr als 800 MWh Strom pro Jahr - eine enorme Energiemenge, die zu einem großen Teil zurückgewonnen werden kann und somit ein erhebliches Einsparpotenzial birgt.

Das neue Druckluftsystem musste alle Anforderungen an die Betriebssicherheit erfüllen und gleichzeitig kostengünstig sein. Darüber hinaus sollten die individuell einstellbaren Energieeinsparpotenziale wie Drehzahlregelung und Wärmerückgewinnung übersichtlich und quantifizierbar dargestellt werden, damit das ganzheitliche Energiekonzept die Investition in das neue Druckluftsystem rechtfertigt.

Das von ALMiG entwickelte Konzept beinhaltete nicht nur einen drehzahlgeregelten Kompressor und zwei weitere Kompressoren mit fester Drehzahl, sondern auch eine Lösung zur Abwärmenutzung und Wärmerückgewinnung. Da bereits in der Planungsphase der neuen Produktionsanlage ein separater Raum für die Druckluftstation vorgesehen war, waren die Ausgangsbedingungen für die Umsetzung dieser Optionen hervorragend. Der für die Zuluft benötigte Kellerschacht wurde großzügig dimensioniert, so dass eine ausreichende Versorgung der Kompressoren mit Verdichtungs- und Kühlluft gewährleistet ist. Außerdem sollten alle Kompressoren an einen Abluftkanal angeschlossen werden. Dieser Abluftkanal ermöglicht es, mit Hilfe einer Umluftklappe die Temperatur der Station jahreszeitlich zu regeln - im Winter wird die warme Abluft zum Heizen genutzt, im Sommer wird sie nach draußen geleitet, um die Temperaturen im Raum zu halten.

Einen ebenso wichtigen Beitrag zur Energieeinsparung sollte die Wärmerückgewinnung leisten. Alle drei Kompressoren sollten mit einem integrierten Wärmerückgewinnungssystem ausgestattet werden, um einen Großteil der Abwärme des Öls zu nutzen. Etwa 70% der bei der Verdichtung anfallenden Wärme sollte über Plattenwärmetauscher aus den jeweiligen Ölkreisläufen entnommen werden. Das so gewonnene Heizungswasser kann im Winter in das Heizungssystem eingespeist und ganzjährig zur Erwärmung von Sanitärwasser genutzt werden.

Die Idee wurde bei einem Treffen mit der Kurt Kauffmann Technische Federn GmbH vorgestellt. Anhand der ALMiG-eigenen Druckluftanlage, in der auch eine Wärmerückgewinnung zur Brauchwassererwärmung installiert ist, konnte das Konzept anschaulich dargestellt werden. Mit einem Berechnungsprogramm wurde zusätzlich simuliert, welche Kosteneinsparungen durch den Einsatz einer integrierten Wärmerückgewinnung erzielt werden können. Anhand von Faktoren wie Kompressortyp, Nennleistung, Betriebsstunden, gewünschte Wassertemperatur und Heizölpreis lassen sich die Menge des erwärmten Wassers, die eingesparte Heizölmenge und damit die Einsparungen bei den Heizölkosten und die Reduzierung der CO2-Bilanz vorhersagen.

Die neue Druckluftstation der Kurt Kauffmann GmbH besteht aus drei Schraubenkompressoren, von denen zwei ungeregelt als Grundlastmaschinen laufen und eine drehzahlgeregelte Maschine, die mit ihrer variablen Liefermenge die Druckluftspitzen abdeckt. Mit der Inbetriebnahme der neuen Kompressoren wurde auch ein elektrischer Kugelhahn installiert, der die Druckluftstation in Stillstandszeiten vom Druckluftnetz trennt und damit Leckageverluste weiter minimiert.

Die Simulation der Wärmerückgewinnung für Heizung und Brauchwasser ergab eine Kosteneinsparung für Heizöl von ca. 51.000 Euro pro Jahr, bei einer entsprechenden Reduzierung der jährlichen CO2-Emissionen von ca. 239 t. Die gleichzeitige Nutzung der Abwärme zur Temperierung des Kompressorraums ergab einen weiteren Kostenvorteil von 66.700 Euro pro Jahr und eine CO2-Reduktion von ca. 312 t. Konkret bedeutet dies, dass die Heizkosten für die 6.000 m² großen Produktionshallen der Kurt Kauffmann Technische Federn GmbH durch die Nutzung der Abwärme auf weniger als 2.000 Euro pro Monat gesenkt werden konnten. Die Amortisationszeit des neuen Druckluftsystems lag unter drei Jahren, wenn man nur das Einsparpotenzial durch den Einsatz eines drehzahlgeregelten Kompressors berücksichtigt, unter Berücksichtigung der Wärmenutzung und -rückgewinnung konnte diese Zeit auf zwei Jahre verkürzt werden.

Dieses Anwendungsbeispiel verdeutlicht das Energieeinsparpotenzial beim Einsatz von Wärmerückgewinnungsmodulen und soll weitere Kunden davon überzeugen, diese Technologie zukünftig einzusetzen. Obwohl sie zu erheblichen monetären Einsparungen führt und einen Beitrag zum Klimaschutz leistet, ist das Potenzial der Abwärmenutzung wenig bekannt und wird selten genutzt. Da es auch externe Lösungen zur Wärmerückgewinnung gibt, ist nicht einmal die Anschaffung eines neuen Kompressors notwendig. Kunden können die notwendigen Komponenten auch leicht nachrüsten und so bares Geld sparen und ihre CO2-Bilanz sehr schnell verbessern. Wärmenutzung ist ein Thema, das für jeden Nutzer einer Druckluftstation von Bedeutung sein kann, insbesondere im Hinblick auf die zu erwartenden Energiekostensteigerungen. Dazu ist es wichtig, die individuelle Situation mit dem Kunden zu besprechen, um für jede Druckluftstation maßgeschneiderte, ganzheitliche Lösungen zu realisieren.

Wir bieten Ihnen drei Alternativen, um Geld zu sparen!

Alle erforderlichen Komponenten für die Wärmenutzung werden bereits bei der Produktion des Kompressors mit eingebaut.

Vorteil:

- Bauseits einfach anschließen und direkt bares Geld sparen!

- Temperatur-Konstant-Regelung: In Abhängigkeit der zur Verfügung stehenden Wärme wird die kundenseitige Wassertemperatur auf dem gewünschten Temperaturniveau gehalten.

Der Kompressor wird bei Neubestellung für die Wärmenutzung vorbereitet, d. h.:

- 2 Kugelhähne am Ölbehälterausgang

- Platzbedarf für Wärmetauscher usw. ist in der Anlage berücksichtigt

- Wasser-Anschlussöffnungen sind bereits in den Paneelen vorgebohrt

- Spätere Komplettierung durch einen Nachrüstsatz ist ohne Aufwand möglich, d. h.:

- Wärmetauscher

- Regelventil + Temperaturfühler

- Schlauch-/Rohrverbinder

Externe Module zur Nachrüstung von bereits installierten Kompressoren.

Der Vorteil:

- einfacher Anschluss an alle Kompressoren

- komplett ausgestattet mit allen erforderlichen hocheffizienten Komponenten und Sicherheitseinrichtungen

- minimale Installationskosten durch intelligente ALMiG Technik

- Temperatur-Konstant-Regelung

Geld sparen und Umwelt schonen leicht gemacht

Jeder Liter Heizöl, den Sie einsparen, verringert Ihre CO2-Emissionen um ca. 2,9 kg. Bei einem Kompres-sor mit 37 kW können Sie dadurch knapp 20 t CO2 einsparen - das entspricht einem CO2 Ausstoß eines Verbrenner PKW in 3 Jahren.

Berechnungsgrundlage: 6.720l Heizölersparnis/Jahr bei 37 kW Kompressor und 2.000 h Wärmenutzung/Jahr x 2,9 kg CO2 = 19,6 t CO2; PKW Verbrenner: 30.000 km x 7 Liter/100 km * 3,14 kg CO2/l = 6,6 t CO2

Was bringt die Wärmenutzung speziell Ihrem Unternehmen?

Verschaffen Sie sich anhand von maßgeschneiderten Kalkulationen Klarheit über Investitionshöhe und Amortisierungs-dauer. So verfügen Sie über eine solide Grundlage für Ihre Entscheidungen und erfahren im Detail, warum Sie diese Chance nutzen sollten.

Und das Beste? Die Investition ist auch noch BAFA-Förderfähig - Sie erhalten bis zu 40% Förderung vom Staat!