La distribution d'air comprimé a pour mission d'utiliser la source d'énergie qu'est l'air comprimé avec le moins d'influence possible.

- de la qualité de l'air (par la rouille, l'eau, la calamine de soudage, etc,)

- de la pression d'écoulement (en raison de pertes de pression non rentables) et

- de la quantité (en raison de fuites inutilement élevées)

à transporter.

Les pertes de pression sont coûteuses

Chaque consommateur d'air comprimé dans le réseau a besoin d'une certaine pression de service optimale. Une pression de service trop faible, due par exemple à des sections de tuyaux trop étroites, réduit de manière disproportionnée la performance du consommateur.

En revanche, des pressions trop élevées augmentent non seulement inutilement les coûts énergétiques, mais raccourcissent également la durée de vie des consommateurs.

Dimensionnement de la tuyauterie

Le bon dimensionnement du réseau d'air comprimé a bien entendu une influence directe sur la performance des compresseurs, des consommateurs et donc sur les coûts de production de l'air comprimé.

Les principaux critères de dimensionnement du réseau d'air comprimé sont :

- le débit volumétrique

- la pression de service

- la longueur de la conduite

- la perte de charge

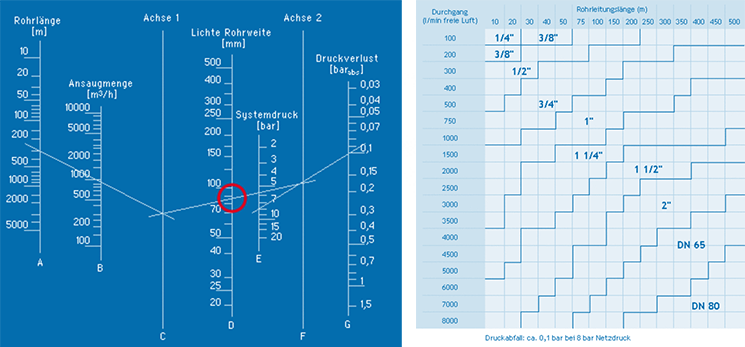

En tenant compte de ces critères, il est possible de déterminer le bon diamètre de la conduite d'air comprimé. Le dimensionnement du diamètre de la conduite s'effectue soit

- à l'aide de diagrammes/nomogrammes de dimensionnement courants,

- soit à l'aide de tableaux courants permettant de lire directement les diamètres

- soit par calcul, à l'aide d'une formule d'approximation :

Tout d'abord, la ligne A (longueur du tuyau) est reliée à la ligne B (débit d'aspiration) et prolongée jusqu'à l'axe 1. Ensuite, la ligne E (pression du système) est reliée à la ligne G (perte de charge visée). Enfin, les points d'intersection ainsi obtenus sur les axes 1 et 2 sont reliés par une droite. Cette droite coupe la ligne D ; sur celle-ci, on peut alors lire le diamètre intérieur du tube nécessaire.

En règle générale, le diamètre nominal de la conduite d'air comprimé doit être le plus grand possible. Les plus grandes pertes de pression sont dues à des conduites d'air comprimé trop petites ou trop étroites.

L'expérience montre qu'avec un réseau d'air comprimé correctement dimensionné à l'origine, de plus en plus de consommateurs ont été ajoutés au réseau de conduites existant au fil du temps, sans que le réseau ne soit redimensionné en fonction des nouvelles exigences.

Il n'est pas rare que seule la puissance des compresseurs ait été augmentée pour couvrir l'augmentation de la consommation.

Chute de pression économiquement justifiable

La chute de pression, de la production à l'utilisateur, dans un réseau d'air comprimé conçu de manière optimale est subdivisée comme suit :

- < 0,03 bar pour la conduite principale (conduite entre la salle des compresseurs/réservoirs et le centre de consommation principal)

- < 0,03 bar pour la conduite circulaire/de distribution (partie de la conduite qui distribue l'air à l'intérieur d'un centre de consommation)

- < 0,04 bar pour la ligne de raccordement/la ligne de piquage (liaison entre la ligne de distribution et le consommateur).

La perte de pression dans les différents composants du traitement de l'air comprimé peut être représentée comme suit :

L'importance de la perte de pression totale dépend de :

- le degré d'encrassement et le nombre de composants du système de traitement

- le type et le nombre d'armatures

- le diamètre nominal du système de tuyaux d'air comprimé

Plus la conception d'une conduite d'air comprimé est défavorable, plus un compresseur doit fournir d'efforts pour établir et maintenir la pression requise. Cela signifie : 1 bar de perte dans le système d'air comprimé = 1 bar de puissance supplémentaire pour le compresseur = env. 10% de puissance absorbée en plus.

Influence des éléments de tuyauterie

Chaque élément d'un système de tuyauterie d'air comprimé, qu'il s'agisse d'un composant de traitement ou de vannes de la tuyauterie, provoque une perte de pression due à la résistance à l'écoulement.

Si l'on tient compte des pertes de pression dues à la robinetterie, une tuyauterie droite serait idéale dans ce contexte. Cependant, en raison des conditions de construction, les tuyauteries ne peuvent généralement pas être posées sans robinetterie du producteur au consommateur.

Il est possible d'éviter les déviations, comme lors du contournement de piliers de soutien, en posant la conduite d'air comprimé à côté de l'obstacle.

Les coudes à 90° peuvent facilement être remplacés par des coudes à 90° de grandes dimensions (voir fig. 5). Cela permet de réduire la perte de pression à une fraction de la perte de pression initiale.

Outre ces influences, il faut également utiliser des matériaux adaptés aux différentes applications. L'utilisation des bons matériaux dépend des facteurs d'influence suivants :

- Qualité de l'air comprimé,

- Dimensions des tuyaux,

- la pression,

- Influences de l'environnement,

- le temps de montage et

- les coûts des matériaux.

Extension d'une conduite d'air comprimé

Une autre bonne possibilité d'élargir les conduites d'air comprimé "écrasées" est d'installer une conduite parallèle que l'on relie à la conduite de distribution déjà existante.

Le système de conduites peut ainsi être étendu, sans grands frais, en tant que "système de conduites en boucle".