L'utilisation responsable des ressources et les économies d'énergie jouent aujourd'hui un rôle important pour la rentabilité d'une entreprise et seront de plus en plus indispensables à l'avenir. Il est donc d'autant plus important d'identifier les processus de l'entreprise dans lesquels des économies d'énergie potentielles peuvent être réalisées à un coût relativement faible. C'est le cas par exemple de la production d'air comprimé.

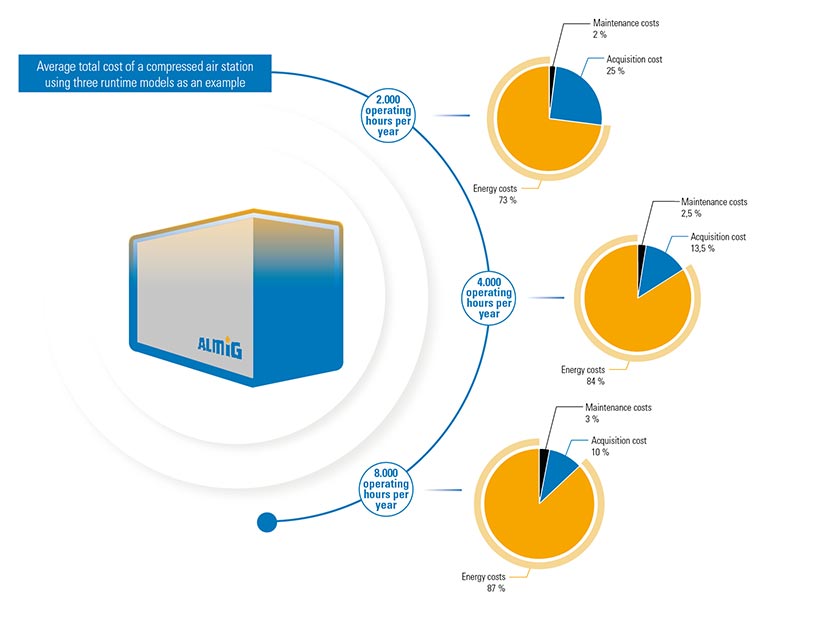

Les coûts du cycle de vie d'un compresseur sont généralement divisés en trois groupes : l'investissement en capital ou le prix d'achat, l'entretien et la consommation d'énergie. Les coûts énergétiques ont la plus grande part des trois groupes, suivis par les coûts d'acquisition. Les coûts de maintenance ont la part la plus faible.

Les audits de l'air comprimé sont un bon moyen d'identifier rapidement les coûts réellement encourus. Mais il est important de comprendre l'impact de chacun de ces facteurs sur votre résultat final et les mesures qui peuvent être prises pour minimiser le coût total du cycle de vie.

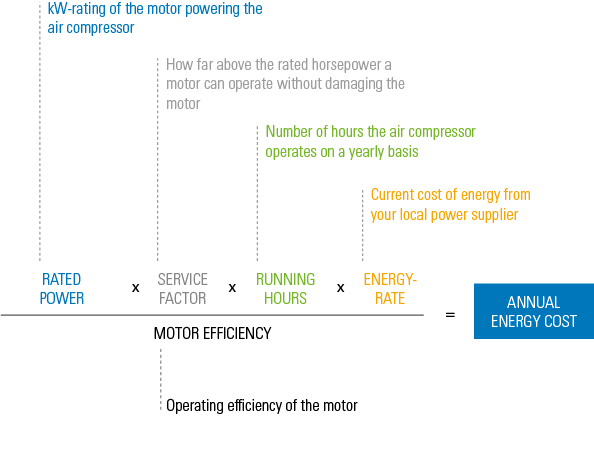

1. Puissance et rendement du moteurChaque moteur électrique a une classe d'efficacité qui détermine le pourcentage de la puissance électrique d'entrée que le moteur utilise pour entraîner le compresseur. | 2. Facteur de serviceLe facteur de service indique jusqu'à quel point un moteur peut fonctionner au-delà de sa puissance nominale sans endommager le moteur. Un facteur de service de 1,15 signifie que le moteur peut fonctionner à 15% au-dessus de sa puissance nominale. | 3. Temps de fonctionnement et coûts énergétiquesLes heures de fonctionnement sont le nombre d'heures pendant lesquelles le compresseur fonctionne à la valeur de puissance donnée et sont généralement indiquées par an. Les coûts énergétiques pour votre secteur peuvent être obtenus auprès de votre fournisseur d'énergie local. |

Comment réduire les coûts énergétiques ?

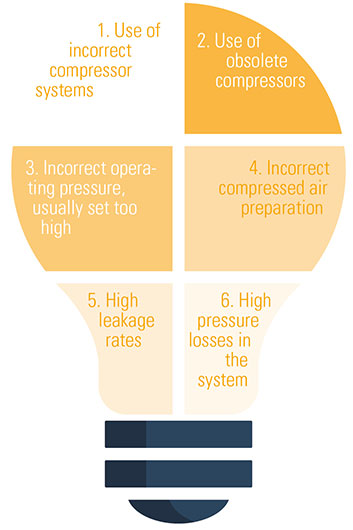

Il existe de nombreuses possibilités d'améliorer l'efficacité d'une station de compression, par exemple en utilisant un compresseur à haut rendement énergétique. Nous vous montrons d'autres étapes pour optimiser votre station d'air comprimé dans notre fiche d'information