News

B. Braun Avitum Saxonia GmbH si affida a quattro compressori a vite senza olio LENTO

I dializzatori sono unità filtranti per il lavaggio del sangue dei pazienti affetti da malattie renali croniche. B. Braun Avitum Saxonia GmbH è uno dei maggiori produttori mondiali di questi prodotti medicali. L'aria compressa svolge un ruolo speciale nell'assemblaggio: quasi nessuna macchina funziona senza di essa. Per garantire un'elevata disponibilità di questo mezzo nonostante la crescente domanda di aria compressa, il produttore ha aggiunto un altro sistema di questa serie ai tre compressori a vite a iniezione d'acqua della serie LENTO 46 di ALMiG. Caratteristiche speciali: aria compressa ad alta efficienza energetica, senza olio e senza germi.

"Il dializzatore svolge un ruolo centrale nella terapia dialitica per i pazienti con insufficienza renale. Agisce come un 'rene artificiale' e sostituisce importanti funzioni dell'organo naturale", spiega Dirk Hagen. È responsabile della gestione delle strutture di B. Braun Avitum Saxonia GmbH presso la sede di Dresda a Radeberg, che con circa 600 dipendenti è il principale datore di lavoro della città. B. Braun Avitum Saxonia fa parte di B. Braun Melsungen SE dal 2004 ed è uno dei leader mondiali nella produzione di filtri per dialisi. Oltre a Radeberg, gli stabilimenti delle vicine Wilsdruff e Berggießhübel costituiscono il sito di Dresda.

"I pazienti con insufficienza renale devono sottoporsi a dialisi tre o quattro volte alla settimana per diverse ore. Il dializzatore utilizza vari processi fisici per rimuovere le tossine dal metabolismo e l'acqua in eccesso dal sangue", continua Hagen. A tal fine, il sangue del paziente viene fatto passare attraverso fino a 15.000 fibre cave nel dializzatore, le cui pareti sono costituite da una sottile membrana semipermeabile. Questa ha pori di dimensioni precise per rimuovere le tossine e l'acqua in eccesso e trattenere i componenti essenziali del sangue. Le prestazioni e la compatibilità del sangue dei dializzatori sono fondamentali per il benessere dei pazienti. Quanto più biocompatibili sono i materiali del dializzatore e quanto più efficacemente possono essere separate le sostanze essenziali e tossiche nel sangue, tanto più efficace sarà la terapia dialitica. Il produttore produce le fibre high-tech a Berggießhübel, mentre i dializzatori vengono assemblati nella vicina Radeberg.

Aria assolutamente priva di olio

A Radeberg non c'è molto che funzioni senza aria compressa: la fonte di energia alimenta i comandi pneumatici, aziona i cilindri e controlla le valvole - applicazioni in cui è richiesta un'elevata qualità dell'aria compressa, poiché la produzione avviene in camere bianche. "Usiamo l'aria compressa anche per i test di tenuta a umido dei dializzatori dopo l'assemblaggio. E poiché i dializzatori si bagnano durante il processo, dobbiamo poi asciugarli con l'aria compressa", spiega Hagen, descrivendo due esempi tipici. "In questi casi, l'aria compressa deve essere priva di olio e germi ed estremamente povera di particelle". L'impianto dispone di varie reti di aria compressa per le diverse qualità.

"Fino al 2017, abbiamo utilizzato compressori a iniezione di olio per generare aria compressa", spiega Hagen. "Per mantenere l'aria compressa priva di olio, ogni sistema aveva una propria catena di trattamento composta da un separatore a ciclone, un pre-filtro, un essiccatore, un post-filtro e un filtro a carboni attivi. Tuttavia, c'era sempre il rischio di contaminazione". Il produttore voleva escluderlo completamente. Quando il tema dell'efficienza energetica è diventato sempre più importante per l'azienda, i responsabili hanno esaminato vari concetti di diversi fornitori. Alla fine sono riusciti a convincere ALMiG Kompressoren GmbH della città sveva di Köngen, vicino a Stoccarda.

Il partner giusto al vostro fianco

Uwe Herrmann è amministratore delegato di KFA Drucklufttechnik di Zwenkau, a sud di Lipsia. Con la sua azienda, offre manutenzione e assistenza, nonché gestione di progetti e vendita di compressori. È anche partner commerciale di ALMiG. "Da una prima discussione è emerso subito che potevamo fornire sia l'aria compressa che tutti i componenti necessari da un'unica fonte, evitando al cliente di dover lavorare con diversi fornitori", spiega Herrmann, che ci accompagna nella sala compressori insieme a Dirk Hagen.

"Abbiamo creato un sistema di bilanciamento dell'energia. Questo ci permette di misurare sia il consumo di aria compressa sia il consumo di energia", spiega Herrmann. Il software analizza i risultati e crea diverse simulazioni. I compressori vengono sostituiti in modo mirato finché l'esperto non raggiunge il risultato energetico ottimale per il cliente. Le misurazioni sono state effettuate sia in orari non di punta che a pieno regime. Dopo un'analisi dettagliata, l'esperto ha consigliato i compressori a vite a iniezione d'acqua LENTO 46 di ALMiG con una portata di 8,6 metri cubi al minuto. Il sistema può fornire fino a 600 metri cubi di aria compressa all'ora. In precedenza erano state utilizzate tre macchine di questa serie per coprire il fabbisogno di aria compressa.

Spazio sufficiente per l'espansione

I sistemi precedenti erano distribuiti in tutto lo stabilimento. La nuova stazione di aria compressa doveva essere installata in una posizione centrale. A tal fine, B. Braun Avitum Saxonia ha separato un'area del capannone per ricavarne una stanza abbastanza grande da poter espandere la stazione di aria compressa, se necessario. Dalla cerimonia di inaugurazione all'accensione sono passati solo tre mesi. I compressori funzionano in modo straordinariamente silenzioso.

Dall'estate 2020, nella sala è presente anche una quarta macchina, un LENTO 55 con una portata di 8,19 metri cubi al minuto, che può fornire fino a 600 metri cubi di aria compressa all'ora. "Negli ultimi anni siamo cresciuti e di conseguenza è aumentata la richiesta di aria compressa", riferisce Hagen. "Lavoriamo qui 24 ore su 24, sette giorni su sette. Abbiamo deciso di investire in un'altra macchina come ridondanza per garantire che l'aria compressa non si guasti in nessun caso".

Bassa velocità, lunga durata

I sistemi LENTO hanno costi di manutenzione notevolmente inferiori rispetto a tecnologie alternative, come i compressori a vite a secco. "Ciò è dovuto principalmente alla loro semplicità di progettazione", spiega Herrmann, esperto di ALMiG. "Gli stadi del compressore dei compressori a vite a iniezione d'acqua funzionano a velocità da quattro a cinque volte inferiori rispetto alla variante a secco. Questo ha un effetto positivo sulla durata dei cuscinetti e quindi sull'affidabilità operativa". L'acqua ha anche una capacità di assorbimento del calore molto migliore rispetto all'olio. "Con questi compressori, abbiamo temperature finali di compressione molto basse, ben al di sotto dei 60 gradi Celsius. Il processo si avvicina alla compressione isotermica, il che garantisce una migliore efficienza e quindi una maggiore economicità", spiega Herrmann.

Anche il controllo della velocità è stato convincente. Questo permette all'impianto di reagire alle variazioni della domanda di aria compressa. I compressori producono sempre la quantità necessaria in un determinato momento e quindi consumano solo la quantità di energia corrispondente. Quando sono al minimo, i compressori standard senza controllo della velocità richiedono circa il 25-40% dell'energia consumata a pieno carico, senza produrre aria compressa. Il controllo del carico e del minimo di un compressore standard, in combinazione con una domanda di aria compressa fluttuante, causa quindi costosi tempi di inattività.

Utilizzando compressori a vite della stessa dimensione, è possibile ottenere un utilizzo uniforme dei sistemi attraverso costanti variazioni del carico di base. Poiché le macchine sono sempre nella gamma di velocità ottimale, il consumo energetico e le emissioni acustiche sono inferiori.

"I sistemi di controllo sono dotati di serie di un sistema di monitoraggio dell'equilibrio e di un web server", spiega Herrmann. "Questo ci permette di leggere online tutti i dati rilevanti, ad esempio il comportamento di funzionamento degli ultimi giorni o settimane di funzionamento, l'intensità di utilizzo dei compressori e la data della prossima manutenzione". Inoltre, registra la quantità di aria consumata e il consumo energetico. "Se notiamo che il comportamento operativo cambia in modo significativo, possiamo reagire immediatamente", afferma Hagen. "Con le vecchie macchine, avevamo una pressione di rete di circa otto bar a causa del sistema di controllo di livello superiore. Siamo riusciti a ridurre il consumo energetico di 1,5 bar nella produzione totale". Con una potenza di azionamento da 80 a 135 kilowatt, si tratta di una riduzione del sette per cento, un passo importante verso il risparmio di CO2.

L'Ufficio federale per l'economia e il controllo delle esportazioni (BAFA) è d'accordo. Con il supporto dell'esperto ALMiG Herrmann, lo stabilimento di Radeberg ha potuto richiedere il finanziamento dell'Ufficio federale. Un'altra buona ragione per l'azienda per cui l'investimento nei nuovi sistemi ha dato i suoi frutti.

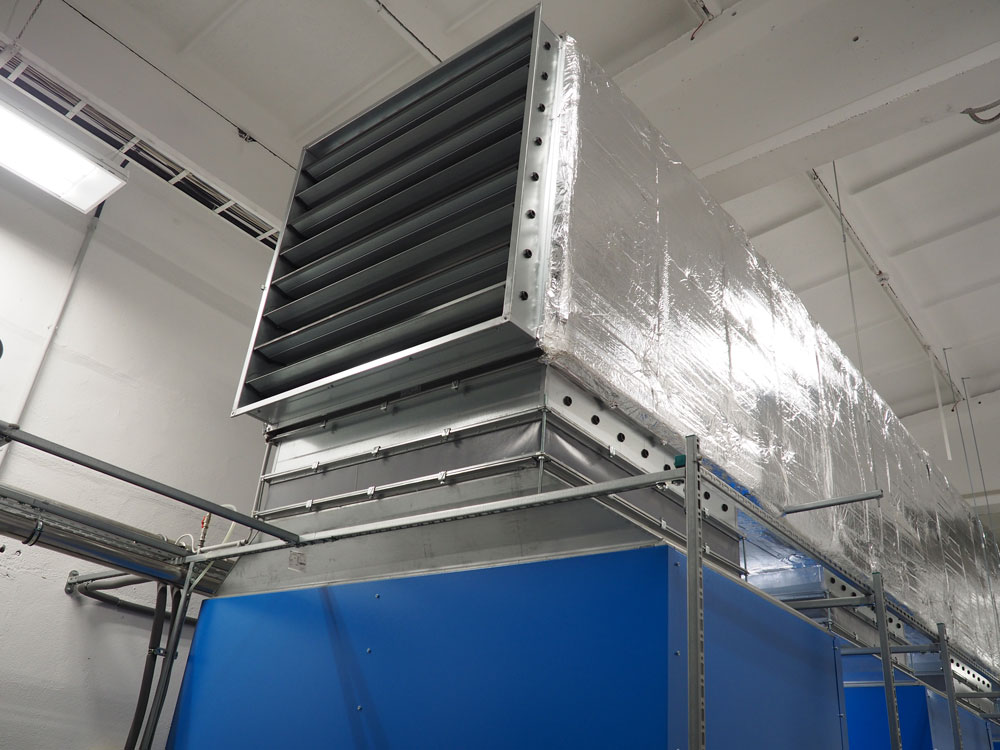

Ma anche se i compressori LENTO funzionano in modo ottimale a basse temperature, convertono in calore gran parte dell'energia utilizzata. Per evitare che questo vada semplicemente sprecato, i sistemi sono dotati di un sistema integrato di recupero del calore. "Utilizziamo questo calore per riscaldare il nostro magazzino nei mesi freddi", spiega Hagen, indicando il soffitto. L'aria calda viene soffiata nel capannone attraverso un tubo.

Sempre acqua fresca

Tuttavia, i responsabili di B. Braun Avitum Saxonia sono rimasti particolarmente colpiti dal principio dell'aria compressa lavata, utilizzato nei compressori a vite LENTO a iniezione d'acqua. "L'aria compressa è più pulita dell'aria fresca aspirata per la compressione, perché le particelle estranee che contiene vengono efficacemente lavate dall'acqua in circolazione", spiega Herrmann. Questo è stato confermato da diversi istituti indipendenti e rinomati, tra cui Fresenius. Nel sistema LENTO è integrato un essiccatore a refrigerazione, parte essenziale del processo di trattamento dell'acqua. "Il compressore viene riempito con normale acqua di rubinetto durante la messa in funzione", spiega l'esperto di aria compressa. "La condensa prodotta viene raccolta nello scarico della condensa dell'essiccatore a refrigerazione e reimmessa nel circuito di raffreddamento interno come acqua fresca". In media, l'intero volume d'acqua viene scambiato in questo modo una volta per turno.

Il sistema funziona quindi sempre con acqua fresca. Non è necessario un complesso sistema di trattamento dell'acqua. "L'acqua dolce prodotta in questo modo è priva di calcare. Virus, batteri e alghe non hanno alcuna possibilità. Può essere scaricata nel sistema fognario senza alcun trattamento", spiega Herrmann.

"Di recente mi è stato chiesto cosa succede quando il compressore aspira i coronavirus". L'esperto ALMiG si aggiusta la maschera: "La temperatura del compressore da sola distruggerebbe tutti i virus nel processo di compressione".

Con i quattro compressori di ALMiG, B. Braun Avitum Saxonia dispone sempre di aria compressa a sufficienza, anche durante le fasi di carico elevato, ed è anche attrezzata per un'ulteriore crescita. "Otteniamo esattamente la qualità di aria compressa di cui abbiamo bisogno. È più pulita dell'aria che respiriamo", afferma Hagen.